Door aanpassingen in het ontgassingsproces kon Ineos Styrolution Antwerpen het zuiverheidsgehalte van haar foodgrade High Impact Polystyreen (HIPS) verhogen.

Dankzij het doorvoeren van relatief eenvoudige verbeteringen kon Ineos Styrolution in Antwerpen de hoeveelheid restmonomeer in haar hoogwaardige polystyreen producten meer dan halveren. Production manager Daisy Snauwaert en het projectteam kregen voor dit project de jaarlijkse Innovation Award van Ineos Styrolution.

Site Manager Dominique Lebbe: ‘Onze High Impact Polystyreenproducten, HIPS, vinden voornamelijk toepassing als verpakkingsmateriaal voor voedingsmiddelen zoals yoghurtbekers. De normen voor deze plastics zijn vanwege het voedingscontact erg streng. We voldeden al aan de normen, maar hebben de producten nu nog verder verbeterd. Bovendien kan het teruggewonnen monomeer weer in de productie worden gebruikt.’

Op de site van Ineos Styrolution in Antwerpen wordt sinds de jaren zeventig styreengebaseerd kunststof geproduceerd. De oudste fabriek, waar polystyreen wordt geproduceerd, werd ruim vijftig jaar geleden opgestart. Daarnaast omvat de locatie een productie-eenheid voor ABS (acrylonitril-butadieen-styreen) en styreen-butadieen copolymeren en een styreenmonomerenfabriek. Met een gezamenlijke productie van ruim boven de 500.000 ton ABS en polystyreen behoren de Antwerpse fabrieken wereldwijd tot de grootste.

Ontgassing

Het proces om polystyreen te maken omvat twee stappen: de polymerisatie en de zogeheten ontgassing. Nadat de styreenmonomeren in polystyreen zijn omgezet moeten de reststoffen worden verwijderd, legt Lebbe uit. ‘Niet alle monomeren worden omgezet in polymeren. Ook zijn er kleine hoeveelheden van andere stoffen in de grondstoffen aanwezig. Dat kan bijvoorbeeld cumeen zijn. Dat polymeriseert niet en blijft achter. Deze kleine moleculen zijn vluchtig en kunnen we samen met het oplosmiddel via ontgassing verwijderen.’

Door het aanbrengen van een vacuüm verdampen de kleine en vluchtige verontreinigingen, de monomeren en het oplosmiddel uit de polymeersmelt. Er zijn drie factoren van invloed op hoe goed deze ontgassing werkt vertelt Lebbe: ‘Hoe sterker het vacuüm, hoe beter de stoffen verdampen. Hoe langer je het vacuüm toepast, hoe meer je kunt verwijderen. De derde factor is het contactoppervlak. Hoe groter het oppervlak is waaruit de stoffen kunnen verdampen, hoe beter deze uit de polymeersmelt verdwijnen. We hebben onderzocht hoe we al deze factoren konden verbeteren.’

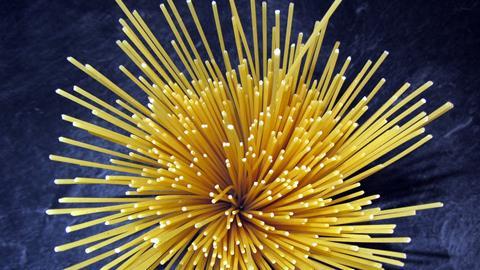

Spaghetti

De eerste maatregel was om de pompcapaciteit te vergroten. We hebben de twee bestaande vacuümpompen uitgebreid naar drie exemplaren.’ De tweede verbetering lag minder voor de hand, legt Lebbe uit. ‘Om het uitwisselingsoppervlak te vergroten hebben we de zogeheten strand devolatizer aangepast. Hierin bevindt zich een verdeelplaat met gaatjes waar de polymeren onder vacuüm als een soort spaghettislierten doorheen gevoerd worden. We bedachten dat het nuttig kon zijn om te onderzoeken wat het effect was van het aanbrengen van meer gaatjes met een kleinere diameter in de verdeelplaat. Door dat te doen worden meer en dunnere spaghettislierten gevormd en wordt het contactoppervlak van de polymeersmelt groter. Dus kan er potentieel meer verdampen.’

Dit bleek inderdaad te werken. Het lukte het projectteam om het niveau van de monomeerdeeltjes in de producten meer dan te halveren. De afgevangen monomeren, het oplosmiddel en de verontreinigingen worden vervolgens teruggevoerd naar de monomerenplant. Daar worden de bijproducten via destillatie verwijderd. De monomeren kunnen vervolgens weer in het proces worden toegepast.

Het grootste deel van het verbetertraject kon worden uitgevoerd zonder de HIPS-lijn stil te leggen. ‘We hebben een stop van twee weken ingepland om de nieuwe pomp en de verdeelplaat in de strand devolatizer in te bouwen.’ Lebbe is tevreden over de uitvoering van het project. ‘Het was goed om de samenwerking te zien tussen mensen van verschillende afdelingen, productie en techniek. Alles is goed op elkaar afgestemd. Het was echt mooi teamwerk.’

Nog geen opmerkingen