Hoe laat je monomeren op biobasis of uit de kunststoffenrecycling met elkaar reageren tot een bruikbare vervanger voor aardolie-plastic? Amsterdamse organici ontdekten het recept.

Er was eens een Deense speelgoedfabrikant die al sinds de jaren 60 bouwsteentjes maakte uit ABS, een copolymeer van acrylonitril, butadieen en styreen. Technisch gezien een perfect materiaal: zelfs na een halve eeuw pasten de steentjes nog prima op elkaar. Maar ABS is wel een aardolieproduct, en dat is tegenwoordig geen goede reclame.

De Denen gingen daarom op zoek naar gelijkwaardige vervangers die biobased moesten zijn, of uit de recycling konden komen. Dat bleek nog knap lastig. Uit bio-polyetheen op basis van suikerriet wisten ze alleen decorstukken te maken zoals miniatuurboompjes, waarbij de maatvastheid er minder toe doet. En een bottles to bricks-project dat flessen van PET-polyester moest omsmelten tot steentjes, werd ruim een jaar geleden voortijdig gestopt. Om de eigenschappen van ABS te evenaren waren additieven, droogprocessen en wijzigingen aan de apparatuur nodig die alles bij elkaar tot méér in plaats van minder CO2-uitstoot zouden leiden, wezen berekeningen uit.

De Deense belofte om rond 2030 geen ”maagdelijke” fossiele grondstoffen meer te hoeven gebruiken, staat echter nog steeds. En dat leidde onder meer tot sponsoring van een onderzoeksproject bij de Universiteit van Amsterdam, onder leiding van Gert-Jan Gruter. Hij is vooral bekend als chief technology officer van kunststoffenbedrijf Avantium, dat bezig is furaandicarbonzuur (FDCA) in productie te nemen. Dat dient weer als monomeer voor PEF, een biobased alternatief voor PET. Maar sinds 2016 is Gruter ook één dag in de week hoogleraar, met een negental PhD-studenten die actief zijn in het Avantium-lab op het Amsterdamse Science Park.

Het zal niemand verbazen dat FDCA figureert in veel van hun onderzoek en ook in het huidige project. ‛Maar in principe hebben we niet gezegd dat er FDCA in moest zitten,’ benadrukt Gruter. Het mag bijvoorbeeld ook tereftaalzuur zijn, mits je het wint door “chemische recycling” oftewel depolymerisatie van PET-afval. Ook dat past binnen het groene plaatje van de Denen. Technisch is het zeker niet onhaalbaar. Gruter verwijst onder meer naar Cumapol in Emmen en Ioniqa in Geleen, niet wetend dat die laatste een paar dagen later failliet zal worden verklaard wegens gebrek aan economisch perspectief.

Optelsom

Er zijn meer grondstoffen nodig. De Denen hadden al gemerkt dat pure PET (of PEF) niet gaat werken. Vandaar dat het onderzoek zich toespitst op copolyesters, met een mix van monomeren die elk een deel van de gewenste eigenschappen inbrengen. Net als bij ABS, eigenlijk.

Welke eigenschappen je nodig hebt? ‛De belangrijkste is eigenlijk wat ze aging noemen’, vertelt Gruter. ‛Het materiaal moet langdurig stabiel blijven en niet langzaam krimpen of bros worden, of zo. Dat houdt vooral in dat er geen kristalliniteit in mag zitten.’ Hij legt uit dat ABS helemaal amorf is maar dat PET en PEF, en bijvoorbeeld ook PE, semikristallijne materialen zijn: hier en daar liggen voldoende ketens parallel aan elkaar om lokaal een kristal te vormen in de verder amorfe matrix. ‛Zelfs bij kamertemperatuur gaat die kristallisatie nog jarenlang heel langzaam door. En omdat de dichtheid van een amorf polymeer anders is dan die van het kristallijne materiaal, krijg je vormveranderingen.’

Als tweede voorwaarde noemt Gruter de glasovergangstemperatuur Tg. Boven die temperatuur vertonen de ketens enige mobiliteit, zodat je het materiaal kunt verwerken zonder dat het helemaal smelt. ‛In zonlicht kan plastic best opwarmen tot 70 tot 80 °C. Ligt de Tg daar onder, dan krijg je dat het materiaal van vorm verandert. Eigenlijk moet je boven de 100 °C zitten, zodat de blokjes zelfs in vorm blijven als mensen ze met kokend water schoonmaken.’

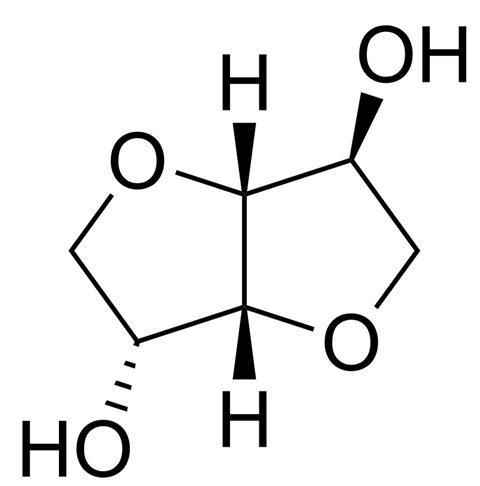

Maar, zo gaat hij verder, materialen met zo’n hoge Tg scoren vaak weer onvoldoende qua impact strength. ‛Ze kunnen heel sterk zijn maar als je er met een hamer op slaat, dan breken ze bros.’ Om aan al die eisen tegelijk te voldoen, probeert Gruters groep tereftaalzuur, furaandicarbonzuur of een ander symmetrisch dizuur te combineren met een cyclisch diol. ‛Voor dat laatste is isosorbide op basis van glucose super interessant’, stelt Gruter. ‛Twee ringen aan elkaar, die er een heel rigide diol van maken. Om impact op te vangen bouwen we bijvoorbeeld CHDM in, cyclohexaandimethanol, eigenlijk een tereftaalzuur dat volledig is gehydrogeneerd. De cyclohexaanring kan wisselen tussen de boot- en de stoelvorm, en zo energie absorberen als je op de kunststof slaat.’

Isosorbide-record

De uitdaging is om zo’n combinatie van monomeren met elkaar te laten reageren tot ketens met een voldoende hoog molgewicht, in dit geval minimaal 15.000. De pijn zit daarbij vooral bij het isosorbide. ‛Dat is een secundair diol en daardoor heel onreactief: de OH-groepen zitten op zo’n tetrahydrofuraanring en eentje vormt ook nog een inwendige waterstofbrug. Je kunt het wel inbouwen maar óf het molgewicht blijft heel laag, óf je krijgt maar weinig isosorbide in je ketens. Daar heeft Daniel Weinland, een van mijn PhD-studenten, een truc voor ontwikkeld: tijdens de polymerisatie voeg je een monofunctioneel fenol toe. Normaal zou je zoiets nooit doen omdat je zo een einde maakt aan de groei van de polymeerketens. Maar als eenmaal alle zuurgroepen een fenol-eind hebben, en als je dán bij lagere druk isosorbide toevoegt, dan krijg je transesterificatie. Zo’n fenol is een goede leaving group maar heel slecht in de teruggaande reactie waarbij je met water je ester weer hydrolyseert. Op die manier hebben we een reeks wereldrecords verbroken. Voor PISA, een copolymeer van isosorbide en barnsteenzuur, werd in de literatuur 8.000 opgegeven als hoogste molgewicht. Wij konden in Nature Communications melden dat we 35.000 hebben gehaald. En veel van die fenolen mogen dan toxisch zijn, maar ze blijven niet achter in je product en ze zijn heel stabiel. Je kunt ze telkens opnieuw gebruiken.’

Toen dat eenmaal mogelijk was, kon Gruters groep serieus copolyesters gaan testen en vergelijken. De eerste resultaten verschenen dit najaar in RSC Sustainability, met PhD Bruno Bottega Pergher als eerste auteur. Kort samengevat laat het zien dat FDCA vooralsnog iets te rigide is, maar dat je met tereftaalzuur heel dicht bij de gewenste eigenschappen kunt komen. ‛We hebben een materiaal gevonden waar ze in Denemarken super in geïnteresseerd zijn’, zegt Gruter. ‛Ze zeggen dat ze de afgelopen tien jaar honderden materialen hebben getest en dat dit echt de potentie heeft om ABS te vervangen.’

Volgens hem is de productie zonder moeite op te schalen. ‛We kunnen het eigenlijk gewoon doen in bestaande PET-fabrieken, die te klein zijn geworden voor hun oorspronkelijke doel. Avantium maakt haar PEF nu ook al in zulke PET-faciliteiten.’

Uiteraard hebben we de Deense steentjesfabriek om commentaar gevraagd. Maar het verzoek strandde bij de afdeling corporate communications.

Bruno Bottega Pergher, et al., The search for rigid, tough polyesters with high Tg – renewable aromatic polyesters with high isosorbide content, RSC Sustainability (2024), doi:10.1039/D4SU00294F

Daniel Weinland, et al., Overcoming the low reactivity of biobased, secondary diols in polyester synthesis, Nature Communications (2022), doi:10.1038/s41467-022-34840-2

Nog geen opmerkingen