Bij VITO zien ze grondstoffen, waar anderen vooral industrieel afval zien. Staalslakken, vliegas, rivierslib, baggerspecie — voor Mieke Quaghebeur en haar team is niets te gek in de zoektocht naar nieuwe, duurzame en circulaire materialen voor de bouw.

Na een ritje door een prachtig bosrijk gebied net over de Nederlands-Vlaamse grens, arriveer ik op het terrein van de Vlaamse Instelling voor Technologisch Onderzoek (VITO). Aan de ingang wordt streng gecontroleerd: ik krijg na het tonen van mijn identiteitsbewijs een bezoekerspas waarmee ik moet inchecken en een briefje dat ondertekend moet worden door de persoon die ik bezoek. Aangekomen bij de unit Duurzame Materiaaltechnologie word ik opgewacht door Mieke Quaghebeur, programmamanager op deze afdeling. Ik merk op dat VITO prachtig gelegen is, waarop Quaghebeur dat volledig beaamt maar ook toegeeft dat het een praktische reden heeft. ‘We delen het terrein met SCK CEN dat nucleair onderzoek doet. Dat moet uit veiligheidsoverweging enigszins verwijderd zijn van de bewoonde wereld.’

Quaghebeur – die al zo’n twintig jaar bij VITO werkzaam is – vertelt tijdens het interview enthousiast over de verschillende projecten. ‘Als programmamanager heb ik een zeer diverse job: ik houd ik me bezig met het bepalen van de visie – wat gaan we doen? – het aansturen van mensen en het managen van een pojectenportfolio om onze visie waar te maken. Er staat een team achter mij van heel gedreven mensen, waar ik ontzettend fier op ben.’

Waar houdt de unit duurzame materiaaltechnologie zich mee bezig?

‘De visie waar we ons sterk aan vasthouden is circulaire economie. Dat is natuurlijk heel breed. Waar ik me mee bezig houd is recyclagetechnologie, niet voor plastics maar specifiek voor minerale reststromen en afvalstoffen; denk aan staalslakken, vliegassen of rivierslib. Daarbij is het uitgangspunt steeds: niet storten, maar kostbare zaken, zoals waardevolle mineralen of kritische metalen die nodig zijn voor de energietransitie, eruit recupereren. Dat is nodig omdat we in Europa weinig mijnbouw hebben en er wereldwijd politieke gevoeligheid speelt bij de winning van dit soort grondstoffen.

‘Je moet je wel goed bewust zijn dat je met een restproduct werkt’

Een belangrijk onderzoeksthema binnen ons team is het ontwikkelen van toepassingen voor de mineralen die we uit afvalstoffen halen. De bouwsector gebruikt heel veel mineralen en heeft de ambitie om hun ecologische voetafdruk te reduceren. Daarom ligt onze focus op het ontwikkelen van low carbon bouwmaterialen op basis van nieuwe grondstoffen en zetten we in op circulaire economie en het sluiten van ketens.’

Om welke bouwmaterialen gaat het dan?

Quaghebeur pakt er een presentatie bij en laat een grafiekje zien dat de ‘embodied energy’ van een materiaal afzet tegen de ‘embodied CO2’.

‘Het is niet altijd even simpel: cement en beton bevinden zich onderaan de curve, ten opzichte van staal en plastic die veel hoger zitten. Maar toch hebben ze een slechte reputatie. Acht tot tien procent van de jaarlijkse wereldwijde CO2-uitstoot, zo’n 38 gigaton, komt namelijk van cement en beton. Dat komt omdat we gigantisch veel van die materialen gebruiken: het is makkelijk in de omgang, redelijk goedkoop en voor veel verschillende toepassingen geschikt. Daarom kozen we ervoor om te kijken of we de CO2-emissies van cement en betonachtige materialen konden verminderen.’

Hoe zijn jullie projecten opgedeeld?

‘Er zijn twee grote onderzoekslijnen. Ten eerste ontwikkelen we nieuwe materialen waarin CO2 als grondstof wordt gebruikt maar die functioneel hetzelfde zijn als traditionele bouwmaterialen. De basisreactie voor deze ontwikkelingen is daarbij steeds minerale carbonatatie. Het is gestoeld op een natuurlijke reactie waarbij gasvormig CO2 reageert met calciumhoudende materialen en wordt vastgelegd in calciumcarbonaat. Je ziet dit terug in de schelpjes op het strand of de White Cliffs of Dover, die via dit proces zijn opgebouwd. De natuur neemt daar nogal lang de tijd voor, dus vroegen we ons af of dat niet sneller kan, zeg binnen een paar uur. Onderzoek heeft aangetoond dat er inderdaad muziek in zit waarbij nu steeds meer gekeken wordt naar wat voor materialen je er dan van kunt maken.

Het meest gekende is het Carbstone-verhaal, een project waarbij VITO aan de basis stond. Het bedrijf Orbix, dat zich heeft gespecialiseerd in de recyclage van staalslakken, kwam een aantal jaar geleden naar ons toe met de vraag of we konden helpen nog meer uit staalslakken te halen. Daar zit namelijk nog een significante hoeveelheid roestvaststaal in. Normaal gesproken vermalen ze de slaken tot granulaten, die je vervolgens kunt inzetten in bouwtoepassingen. Ze vonden echter dat hoe fijner je die slakken vermaalt, hoe meer grondstoffen je eruit kunt halen. Maar wat kun je met poeder?

‘Overheidsbeleid is van belang voor de implementatie van nieuwe technologie’

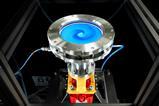

Het idee ontstond toen om het poeder met CO2 te laten reageren zodat je een bouwmateriaal krijgt zonder cement. We ontwikkelden een proces dat als volgt werkt: eerst mix je de grondstoffen in de juiste verhoudingen, dan pers je ze met een hydraulische pers in een mal, waarna je het materiaal in een klimaatkamer of autoclaaf CO2 laat opnemen. Als CO2 het materiaal indringt, dan reageert het met de calciumrijke mineralen in de grondstof en precipiteert tot carbonaat dat als het ware als een soort lijm de korrels aan elkaar plakt. Op deze manier zijn ook de carbstone blokken van Masterbloc uit Maasmechelen opgebouwd. Zij zijn visueel bijna niet te onderscheiden van traditionele betonblokken en zijn sinds eind 2022 op de markt.

Als je dan kijkt naar de CO2-balans, dan zie je dat je veel meer CO2 in het materiaal stopt dan dat er vrijkomt bij de productie ervan. Bijkomend voordeel is dat dit materiaal ervoor zorgt dat je géén cement nodig hebt en dus de CO2 in dat proces er ook af mag trekken.

Een ander voorbeeld van een van de projecten in deze onderzoekslijn is Carbon4Minerals. Een Europees project dat VITO coördineert en waar we samen met een consortium van Europese bedrijven en onderzoeksinstellingen werken aan de ontwikkeling en bouw van acht industriële pilootinstallaties rond minerale carbonatatie. We zijn heel fier op dit project waar zo’n twintig miljoen euro in geïnvesteerd zal worden.’

Hoe verschilt dit materiaal met ‘echt’ beton?

‘Qua sterkte en uiterlijk zijn er weinig verschillen. Omdat er nog geen standaarden of normen zijn voor dit nieuwe materiaal, moet je ervoor zorgen dat de kwaliteit minstens zo goed is als normaal beton, anders krijg je het niet verkocht en hebben ingenieurs schrik om ermee te bouwen.

Je moet je alleen wel goed bewust zijn dat je met een restproduct werkt. Daardoor kunnen er nog restanten zware metalen in zitten en je wilt niet dat die uitlogen naar het milieu wanneer het in contact komt met water. Wat vooral belangrijk is, is dat je dit soort nieuwe materialen niet als afvalbak gaat gebruiken. Als je bewust omgaat met de reststromen, is er heel veel mogelijk.’

Ik neem aan dat je de eigenschappen helemaal naar je hand kan zetten.

‘Ja, dit is een soort basisreactie, je kunt het proces tunen in functie van de eigenschappen die je beoogt zoals sterkte. Een groot verschilpunt met traditioneel beton is dat je het niet kunt bewapenen met staal. Staalbewapening heeft namelijk een hoge pH van 13 of meer nodig om corrosie van de bewapening te voorkomen. Bij carbonatatie is de resulterende pH ongeveer 11 of iets minder, wat het risico op corrosie groter maakt. Je kunt wel kijken naar andere soort bewapening, zoals kunststofvezels, maar dat maakt de recyclage ook weer lastiger.’

Wat is de tweede onderzoekslijn?

‘Die houdt zich bezig met cementvervangers. Standaardcement gebruik je portlandcement, wat al 200 jaar gekend is en zijn waarde dus heeft bewezen. Maar het nadeel blijft dat er bij de productie veel CO2 vrijkomt. De cementindustrie is zich ervan bewust dat die emissies omlaag moeten, dus sinds een aantal jaar vervangen producenten een deel van het cement door materialen als gemalen hoogovenslak en vliegassen afkomstig van koolverbranding die minder CO2-uitstoot genereert, terwijl de sterkte van het cement hetzelfde blijft.’

Maar wie gaat er nu nog kolen gebruiken?

‘Precies! Kolengebruik neemt steeds verder af. Een ander veelgebruikte cementvervanger, gemalen hoogovenslak, komt uit de staalindustrie, maar ook die industrie groeit niet sterk in Europa. Dus waar ga je de vervangers vandaan halen? Daar zijn we bij VITO ook mee bezig.

‘We zien steeds meer beweging en interesse vanuit de industrie’

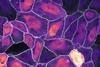

Zo doen we veel onderzoek naar de thermische activatie van kleiachtige materialen. Na verhitting wordt een amorfe fase gevormd die een cementerende werking heeft en dus geschikt is als cementvervanger. Ook hier kijken we naar reststromen of herwonnen mineralen als input. Zo bleek de baggerspecie uit de Schelde een reststroom met potentieel. Na ontwatering en thermische activatie kun je dit materiaal inzetten als hoogwaardige cementvervanger. We kijken nu met de Afdeling Maritieme Toegang of je dit materiaal ook effectief op grote schaal kunt produceren. Centraal in de ontwikkeling staat de flash calcinatie technologie. Ons projectvoorstel is geaccepteerd en als alles goed loopt staat er in 2025 een piloot flash calcinator hier in Mol.

We zijn ook aan het kijken of het met andere grondstoffen kan die minder evident zijn, bijvoorbeeld bauxiet-residu vanuit de aluminiumindustrie waarvan men niet weet wat je ermee aan moet. Het voordeel van nieuwe cementvervangers is namelijk dat je die gewoon hetzelfde kunt gebruiken als vandaag de dag al gedaan wordt. Bij een proces gebaseerd op minerale carbonatatie komt procesmatig nog redelijk veel bij kijken en je hebt investeringen nodig.

De bouwmaterialensector is vrij conservatief. Zit die wel te springen om nieuwe materialen?

‘De bouwsector heeft inderdaad de naam om conservatief te zijn. Maar in recente jaren zag ik daar verandering in komen. We zijn al redelijk lang bezig met onderzoek naar minerale carbonatatie. Waar er eerst niet veel momentum was, zien we nu meer beweging en interesse vanuit de industrie. Dat komt wellicht ook door het beleid op en de regelgeving over het reduceren van CO2-emissies. Ik ben ervan overtuigd dat overheidsbeleid van belang is voor de implementatie van nieuwe technologie. Moeten betalen voor CO2-emissies is namelijk een grote last voor de sector, maar het zorgt wél voor heel veel innovatie, ook in de bouwindustrie.

Door Europese wijzigingen in het emission trading system [ETS, red.] is de prijs voor CO2 enorm toegenomen. Zo werden de vrije allowances behoorlijk teruggeschroefd en vallen meer sectoren onder ETS. Daardoor moeten meer bedrijven sneller en meer gaan betalen als ze hun emissies niet reduceren. Dat zet ook aan tot innovatie. Bovendien werd tot voor kort enkel ondergrondse berging van CO2 (carbon capture and storage) erkend onder ETS, maar het ziet er naar uit dat ook minerale carbonatie erkend zal worden wat de technologie aantrekkelijker maakt voor bedrijven.

Vijf jaar geleden had ik je dus gelijk gegeven, maar vandaag de dag vind ik de bouwsector best innovatief.’

Wat zijn nog meer factoren die voor vernieuwing zorgen?

‘Met de bouwindustrie gebruiken we gigantisch veel mineralen. Sommige landen hebben bijvoorbeeld een zandtekort. Die grote vraag naar mineralen zorgt voor veel milieu-impact en sociale conflicten, mijnbouw kan hevige consequenties hebben. We moeten dus zorgen dat we minder primaire grondstoffen gaan gebruiken, maar meer hergebruiken.

Daarnaast moeten we überhaupt minder materiaal gebruiken en ervoor zorgen dat wat we gebruiken ook langer meegaat. We hebben bijvoorbeeld een onderzoeksproject dat kijkt naar hogesterktematerialen waarbij dit het geval is. In dat project maken we cementachtig materiaal dat zich gedraagt als staal. Het gaat dus om innovatie die wordt gedreven vanuit de houdbaarheid van materialen, zodat er minder grondstoffen nodig zijn.’

Wat zijn onderwerpen die wel binnen het bredere bouwmaterialenveld vallen en relevant zijn, maar waar jullie bij VITO niet aan werken?

‘Er zijn natuurlijk nog veel andere bouwmaterialen waar onze focus niet ligt. Hoe fabriceer je bijvoorbeeld staal op een milieuvriendelijke manier? Of hoe reduceer je CO2-emissies in de aluminiumindustrie? Iedere sector heeft zo zijn eigen roadmap. Toch hebben we daar ook samenwerkingen mee: je ziet nu een omslag om staal te produceren met waterstof. Dat heeft een ander productieproces en geeft dus andere staalslakken. Dat is voor ons natuurlijk relevant, aangezien wij de slakken weer verwerken.

Zelfs op het gebied van minerale carbonatatie zijn wij niet de enige, andere bedrijven zijn bijvoorbeeld Solidia Cement, Carbon8 en BluePlanet. Dat vind ik heel waardevol: als ik het vergelijk met een bloemenweide, dan zeg ik: laat al die bloemen maar bloeien. Ik geloof niet dat één product de oplossing gaat bieden, dat moet van meerdere technologieën komen mits er goed over is nagedacht.

Zijn er ook ontwikkelingen op materiaalgebied die jullie als negatief zien?

‘Als je met afvalstoffen werkt, dan is het belangrijk dat je weet waar je mee bezig bent. In mijn hoofd gaat het niet om het kwijt zien te raken van een afvalstof, maar om het maken van een nieuw product uit die afvalstof. Het is helaas niet altijd evident. Sommige reststromen bevatten na het opzuiveren of niet correct behandelen nog steeds sporen van contaminanten. Ondoordacht gebruik van deze reststromen kan er dus voor zorgen dat contaminanten in een keten terecht komen waarin je ze niet wil hebben.

Het is een moeilijke discussie, je hebt als wetenschapper ook wel de deontologie [morele plicht, red.] om daarover na te denken. Ik vind het namelijk óók niet goed om te zeggen dat je geen enkel contaminant kan toelaten. Je moet soms op een veilige wijze risico’s nemen, bewust met de milieueffecten omgaan.

Nog geen opmerkingen