Peter Tom Jones heeft een duidelijke missie: Europa wakker schudden als het gaat om de productie van de metalen die we nodig hebben voor de energietransitie. Hij pleit voor verantwoorde mijnbouw en raffinage in onze eigen Europese achtertuin. ‘Het is tijd voor fair metals.’

Je moet dezer dagen je best doen om in Vlaamse, Nederlandse en internationale media niet op Peter Tom Jones te stuiten. Deze chemisch ingenieur en ‘groene’ activist timmert hard aan de weg met zijn pleidooi voor verantwoorde mijnbouw als antwoord op de groeiende roep om strategische autonomie en de Europese Critical Raw Materials Act. Jones, directeur van het Institute for Sustainable Metals and Minerals (SIM2) van de KU Leuven zoekt de publiciteit op een originele en aansprekende manier, namelijk door documentaires te maken. Onlangs ging Made in Europe: From mine to electric vehicle in première. Over de geopolitieke en economische noodzaak van een nieuwe, Europese strategie om aan cruciale grondstoffen te komen, valt inmiddels ruim voldoende te lezen. Wij zochten Jones op in Leuven om juist meer te horen over de rol en bijdrage van de chemie en chemici in dit belangrijke vraagstuk. ‘Werken vanuit een diepgaand moleculair begrip, daar draait het om.’

Je noemt de documentaire een ‘wake-up call’. Wat moeten we ons volgens jou eindelijk realiseren?

‘Dat we nu leven in een nieuw tijdperk van grondstofnationalisme en protectionisme, waarin de geopolitieke situatie compleet anders is dan tien, twintig jaar geleden. In die geglobaliseerde wereld, zonder handelsbarrières kon Europa er heel lang mee wegraken om grondstoffen te importeren en de bijbehorende problemen te exporteren. Dat hebben we lang gedaan, maar die tijd is voorbij. We gaan die grondstoffen niet meer krijgen. We zien dat nu al voor gallium, germanium, grafiet, koper, zeldzame aarden en binnenkort kan het evenzeer het geval zijn voor lithium. De aanvoerrisico’s zijn enorm en heel acuut. Dus moeten we gaan denken in termen van verticale integratie. Made in Europe als uitgangspunt, we moeten vat krijgen op die bevoorradingsketens. Ook op de upstream, zoals de mijnen en de metallurgische raffinaderijen. Die gaan we nodig hebben. Niet alleen inzetten op assemblagefabrieken van elektrische auto’s en denken dat we alle componenten vanuit heel de wereld aangeleverd krijgen. Want die wereld is er gewoon niet meer. En daarbij vind ik dat je ook een verantwoordelijkheid hebt om niet iets te kopen waarvan je weet dat je er een ander deel van de wereld mee naar de knoppen helpt. Het is tijd voor fair metals, net zoals we ook fairtrade koffie en chocolade hebben.’

Dat betekent waarschijnlijk een hogere kostprijs. Zijn bedrijven en consumenten bereid om dat te betalen? Niet iedereen drinkt fairtrade koffie.

‘We moeten bereid zijn te erkennen dat Made in Europe iets duurder gaat zijn dan Made in China. En met een goede reden. Wij voeren de ESG-criteria [Environmental, Social, Governance, red.] hoog in het vaandel. We denken aan de veiligheid van de arbeiders, van de omwonenden en proberen cultureel respect te tonen voor de omgeving van die mijnen en metallurgische raffinaderijen. In landen als China, Indonesië en DR Congo is dat allemaal niet aan de orde. Uiteraard is het dan goedkoper om daar je metalen te produceren. Als je je tailings [residuen, red.] gewoon in de oceaan mag dumpen of zwaveldioxide in de lucht mag pompen, dat scheelt nogal. Maar de CO2-emissies van nikkelproductie in Finland zijn twintig tot veertig keer lager dan de nikkelgerelateerde emissies in Indonesië en China. Twintig tot veertig keer minder CO2, dat moet een waarde krijgen. Maar daar zitten we natuurlijk al langer mee. We betalen geen eerlijke prijs, ook niet voor fossiele grondstoffen. De veroorzaakte schade is niet ingeprijsd.’

‘Vandaag de dag hebben we het echt over dirty metals’

Een belangrijke boodschap die jij uitdraagt is dat mijnbouw in Europa niet alleen noodzakelijk is vanuit strategische en economische motieven, maar ook vanuit duurzaamheidsoverwegingen. Dat zal voor velen een ingewikkeld standpunt zijn: dat meer mijnbouw hier bijdraagt aan een duurzamere wereld.

‘Klopt, we zitten met de paradox dat we enerzijds die metalen nodig hebben om de transitie te maken naar een minder destructief systeem dat niet langer gebaseerd is op fossiele grondstoffen. Tegelijkertijd worden die metalen op dit moment op zo’n manier geproduceerd dat de milieu-impact ook gigantisch is. Vandaag de dag hebben we het echt over dirty metals. Nikkel is een goed voorbeeld, dirty nickel. Indonesië is de belangrijkste producent van nikkel en dat wordt gewonnen uit nikkel-laterieten. Die ertsen bevinden zich in de bovenste bodemlagen van het tropisch regenwoud op eilanden als Sulawesi, dat zijn absolute biodiversity hot-spots, de meest biodiverse gebieden van de wereld. En dat regenwoud wordt nu gewoon weggehakt en het komt nooit meer terug. De lokale bevolking wordt niets gevraagd, er is een bijna militaire operatie aan de gang. Er worden fabrieken neergezet die via pyrometallurgische processen nikkel produceren. Allemaal gebaseerd op steenkool-elektriciteit of op cokes. Of ze gebruiken high pressure acid leaching [HPAL, red.]: op hoge temperatuur en druk uitlogen met zwavelzuur. Dat levert MHP, mixed hydroxide precipitate als tussenproduct evenals grote hoeveelheden uitloogresidu die vaak gewoon in de oceaan worden gedumpt. Dus ook daar gaat de biodiversiteit eraan, de lokale bevolking die leeft van de visvangst heeft niks meer te vissen. Dat is momenteel hoe nikkel wordt geproduceerd. Wij zeggen heel duidelijk dat het anders moet en kan. Met SOLVOMET focussen wij op het milieuvriendelijk én circulair maken van de hydrometallurgie. Dat is de essentie van het verhaal van Koen Binnemans, waarvoor hij eerder dit jaar zijn tweede ERC Advanced Grant kreeg. CIRMET, Circular Hydrometallurgy for Energy Transition Metals, dat is de basis van alle projecten die we nu aan het ontwikkelen zijn.’

Gebaseerd op de 12 Principles of Circular Hydrometallurgy die Binnemans en jij vorig jaar publiceerden? Analoog aan de 12 Principles of Green Chemistry?

‘Ja, die principes van de groene chemie behandelen vooral de organische chemie en gaan echt over het produceren van nieuwe moleculen, maar deze principes zijn niet van toepassing op de metallurgische chemie. Dus Koen heeft dit op een logische manier opnieuw uitgedacht en twaalf principes gepostuleerd. Dat hadden er ook veertien kunnen zijn overigens, maar dat maakt nu niet uit.’

En moeten die principes de nieuwe leidraad vormen voor schonere mijnbouw en raffinage?

‘Ze dienen vooral als een begin om erover na te denken, vanuit de vaststelling dat vandaag hydrometallurgie in veel gevallen lineair is. Laten we weer de nikkel-kobaltwinning in Indonesië als voorbeeld nemen. Wat je eigenlijk doet is dat je de ertsen in oplossing brengt met zwavelzuur, dat is het goedkoopste zuur dat er bestaat en zeer effectief. Vervolgens krijg je een zogeheten pregnant leach solution, waar heel veel onzuiverheden in zitten die je niet wilt hebben, zoals ijzer en calcium en nog veel meer. Om dat eruit te halen moet je die elementen neerslaan en daarvoor voeg je basen toe. Het gaat om grote volumes en de Scope 3-emissies [indirecte uitstoot veroorzaakt door activiteiten van derden, red.] van die basen zijn zeer hoog. Bijvoorbeeld als je calciumoxide inzet om de zuurtegraad van je oplossing aan te passen. Calciumoxide maak je vanuit calciumcarbonaat en dat brengt enorme CO2-uitstoot met zich mee. Om een ton calciumoxide te maken produceer je bijna twee ton CO2. Na het toevoegen van die basen heb je een intermediair neerslag waarin nikkel en kobalt in hogere concentraties aanwezig zijn, maar het is nog niet zuiver genoeg. Dus ga je weer oplossen in zuur en dan weer basen erbij enzovoort, tot je uiteindelijk de gewenste zuiverheid bereikt. Je bent voortdurend pH-switches aan het maken, maar dat levert enorme reststromen aan zouten die worden gevormd. Er ontstaan bijvoorbeeld grote hoeveelheden calciumsulfaat, ofwel gips. Maar dat gips is niet zuiver genoeg om te gebruiken als gips dus dat wordt gedumpt. En dat geldt ook voor al die andere zouten. Je zit met natriumsulfaat, met ijzerhoudend afval zoals goethiet en jarosiet, en nog veel meer. Dus heel deze lineaire zwavelzuur-gebaseerde hydrometallurgische route produceert massale hoeveelheden afval en verbruikt massa’s chemicaliën die weer geproduceerd moeten worden, wat zorgt voor enorme CO2-emissies.’

‘Een heel grote uitdaging voor de chemie is zoutsplitsing’

Maar hoe kan een circulaire aanpak helpen? Want je kunt die onzuivere afvalstromen dus niet zomaar hergebruiken. Moeten we overstappen naar andere chemicaliën of andere extractiemethoden?

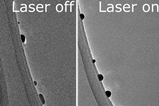

‘Het belangrijkste principe is dat je reagentia moet proberen te regenereren en daarbij is een enorme rol weggelegd voor de chemie. Een van de eerste mogelijkheden die wij hebben ontwikkeld is om niet langer met zwavelzuur te werken, maar met een overmaat aan methaansulfonzuur, MSA. Dit zuur is een new kid on the block in de metallurgie. Het idee komt vanuit een bestaand industrieel proces dat ons inzichten heeft gegeven om nieuwe, fundamentele stappen te zetten. MSA is REACH-compliant en een “groen” zuur in vergelijking met zwavelzuur. Het is onze bedoeling om MSA in overmaat te gebruiken en dan via solventextractie die overmaat weer te recupereren voor een volgende cyclus. Bovendien zijn methaansulfonaatzouten zeer goed oplosbaar in water, waardoor we met kleinere volumes kunnen werken en dus met kleinere reactoren.’

Waarom nog een overmaat gebruiken als je juist minder afvalstromen wilt creëren?

‘Omdat je dan als het ware een bom loslaat, waardoor je meteen zo goed mogelijk kunt uitlogen. Heel veel van deze metalen zijn zo moeilijk uit te logen dat je high pressure acid leaching moet toepassen, dus naast zwavelzuur ook nog hoge druk en hoge temperatuur. Wij kiezen voor een overmaat MSA, dat werkt ook, en we hebben een nieuw solventextractieproces ontwikkeld waarbij we deze overmaat aan zuur kunnen terugwinnen en hergebruiken zonder chemicaliën te verbruiken. Bovendien kan het MSA dat tijdens het uitlogen werd gebruikt, worden geregenereerd.’

Heb je, naast nieuwe methoden om reagentia te regenereren, nog meer nodig vanuit de chemie?

‘Een heel grote uitdaging voor de chemie is zoutsplitsing, waarbij de zouten die in de processen worden gevormd terug worden omgezet in zuren en basen. Want hoe je het ook draait of keert, je zult altijd zouten vormen in al die complexe processen. We zoeken daarom naar manieren om die zouten weer om te zetten tot de oorspronkelijke zuren en basen. Van natriumsulfaat naar natriumhydroxide en magnesiumchloride naar magnesiumoxide enzovoort. Dat kan al wel, maar dat zijn zeer energieverslindende processen die natuurlijk in tegenstrijd zijn met de basisgedachte van laag-energetische, circulaire hydrometallurgie. Dit is iets waar nog veel onderzoek voor nodig is. Er wordt gewerkt met verschillende membraantechnieken, maar dat staat nog in de kinderschoenen.’

Dit klinkt als een heel toegepast probleem, waar een praktische oplossing voor moet komen. Zijn academisch chemici daar wel voor te porren?

‘Academici die alleen geïnteresseerd zijn in high-impact papers, die gaan dit niet doen. Maar gelukkig zijn er ook ingenieurs en die lossen juist graag problemen op. En binnen de SOLVOMET-groep in ons instituut werken chemisch en metallurgisch ingenieurs en fundamenteel geïnteresseerde chemici die vinden dit allemaal een mooie puzzel. Het is ook echt een ingewikkeld probleem. Maar het past goed bij onze werkwijze waarin we praktische, industriële problemen aanpakken door ze vanuit een heel fundamenteel chemisch perspectief te bekijken.’

Een van de principes die ook gericht is aan chemici luidt ‘reduce chemical diversity’. Wat bedoel je daarmee?

‘Dat is echt een cruciale oproep aan het veld. Want wat doen chemici graag? Steeds weer nieuwe, ingewikkelde moleculen bedenken, dat vinden ze leuk. Maar de industrie zit daar niet op te wachten, want die moleculen zijn vaak niet REACH compliant, moeilijk te synthetiseren en veel te duur voor gebruik op grote schaal. Geen enkel bedrijf gaat daarmee werken. Dus zeggen wij, geen nieuwe dingen meer maken, we moeten het doen met wat we hebben en wat we kennen. Ook Koen Binnemans, die nota bene honderden papers heeft geschreven over complexe ionic liquids en deep eutectic solvents, zegt dat. Het gaat er nu om dat we nieuwe synergieën vinden door bestaande chemicaliën te combineren.’

Hoe dan? Want in het wilde weg combineren lijkt me niet efficiënt.

‘Door fundamentele inzichten uit de coördinatiechemie te gebruiken en op die manier nieuwe combinaties te vinden. Werken vanuit een diepgaand moleculair begrip, daar draait het om.’

‘Overal “nee” tegen zeggen en alles stilleggen is niet de oplossing’

Dus dan is er ook voor de fundamenteel gemotiveerde chemicus heel veel te halen.

‘Absoluut. En dat merken we ook omdat onze meest briljante studenten daaraan willen blijven werken. Zij willen precies begrijpen wat er gebeurt op dat moleculaire niveau. Een ander zeer uitdagend onderwerp waarin we proberen uit te blinken is het voorspellend thermodynamisch modelleren van reacties en solventextracties. Ook weer op basis van chemisch inzicht proberen we de thermodynamica van de processen te modelleren. Empirische modellen zijn er al en die werken goed zolang je niet meer vraagt dan wat er nu wordt gevraagd. Maar om nieuwe routes en processen te ontwikkelen, dat kost heel veel tijd en geld als je dat allemaal louter empirisch moet doen.’

Ik gok dat veel chemici dit inhoudelijk gezien interessante vraagstukken vinden, maar hoe valt je pleidooi bij de groene beweging, die toch vaak bestaat uit mensen met minder affiniteit met de chemie?

‘Ik kom echt uit de radicaal groene hoek en ik leef zelf ook zo duurzaam mogelijk. Maar mijn wake-up call is ook gericht aan de groene beweging. We moeten absoluut door met de ontkoling en we kunnen dat alleen op een verantwoorde manier doen als we inzetten op verantwoorde mijnbouw, metaalraffinage en verwerking. Hier, in Europa. Zonder metalen en zonder chemie is deze transitie niet mogelijk. Dus de houding van overal “nee” tegen zeggen en alles stilleggen is niet de oplossing. Dat zorgt voor hogere netto milieudruk elders en leidt hier bij ons tot verarming en een catastrofale toekomst. Die boodschap hebben groene partijen nog niet begrepen of durven ze niet te vertellen. Wees dus niet overal tegen.’

CV Peter Tom Jones

2023: Documentaire ‘Made in Europe: From mine to electric vehicle’

2022: Documentaire ‘Responsible mining in Europe: a new paradigm to counter climate change’

2020-heden: Directeur KU Leuven Instituut voor Duurzame Metalen en Mineralen (SIM²)

2017: Mede-oprichter (met Koen Binnemans), SOLVOMET R&I Centre, KU Leuven

2012-heden: Manager of Research, SOLVOMET R&I Centre, KU Leuven

2008-heden: IRF Manager Sustainable Metallurgy, KU Leuven

2001-2008: Research Manager, KU Leuven

2001: Doctoraat Metallurgisch Ingenieur, KU Leuven

Nog geen opmerkingen