Als het aan Filip Du Prez ligt, zijn thermoharders zoals epoxyharsen over een aantal jaren bijna net zo goed te recycleren als thermoplasten. De eerste stap is zorgen voor meer inzicht in het functioneren van gecrosslinkte kunststoffen op moleculair niveau. ’We willen de komende vier jaar kennis opbouwen over combinaties van parameters die leiden tot het best mogelijke materiaal.’

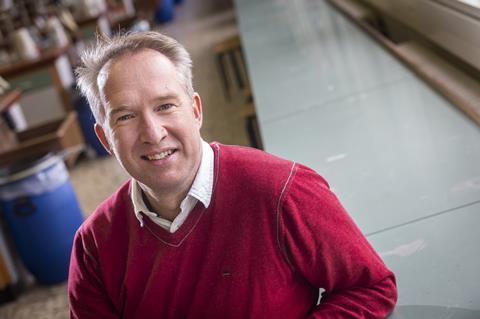

Kun je kleine moleculen net zo nauwkeurig aan elkaar rijgen tot een polymeer als de natuur dat doet met aminozuren? En kunnen zulke ‛precisiepolymeren’ dienen als model voor beter recycleerbare materialen? In 2021 ontving de Gentse hoogleraar Filip Du Prez een ERC Advanced Grant om zich vijf jaar te wijden aan dit onderwerp. Dankzij precisiepolymeren hoopt hij meer te weten te komen over het verband tussen de exacte opbouw van polymeerketens en hun fysische en chemische gedrag. Einddoel is de ontwikkeling van industriële thermoharders, zoals epoxyharsen en polyurethanen, waar je ook na gebruik nog serieus iets aan hebt.

‛In warme gebieden moeten de windmolenwieken wel hun thermische stabiliteit behouden’

Voor de huidige generatie thermoharders of thermosets, waarvan de productie volgens Du Prez inmiddels op 65 miljoen ton per jaar ligt, geldt dat nadrukkelijk niet. Veel verder dan fijnmalen voor gebruik als vulstof, kom je niet. Anders dan thermoplastische kunststoffen worden ze bij temperatuurverhoging niet zacht, laat staan dat ze smelten. De wetenschap heeft daar eigenlijk nog geen antwoord op. Dat begint onder meer op te vallen nu de eerste generatie windturbines aan vervanging toe is en men zich geen raad weet met de groeiende stapel afgeschreven wieken van glasvezelversterkte epoxyhars. ‛Ik krijg maandelijks wel een vraag van een bedrijf dat meer wil weten over toepassingen van herbruikbare harsen, of wil samenwerken op dit gebied’, aldus Du Prez.

Hoe kom je op zo’n onderwerp?

‛Het komt voort uit ons eerdere onderzoek naar zelfhelende kunststoffen. De insteek was toen anders: hoe kun je een bepaald eindproduct veel langer gebruiken voordat het wordt weggegooid? Onze eigen technologie, met capsules die een vloeistof bevatten die scheurtjes vult, bleek uiteindelijk de gewenste materiaalspecificaties niet te kunnen halen. Anderen hebben wel iets weten te commercialiseren, maar het beperkt zich nog tot nichemarkten. Zo heeft de BMW iX een zelfhelende grille en kun je voor je iPhone een zelfhelende screen protector kopen. Maar de triggers die zo’n zelfherstelproces in gang zetten, zoals temperatuurverhoging of uv-licht, kun je ook gebruiken om het materiaal vervormbaar te maken zodat je aan recyclage kunt gaan doen. Je kunt daar dus ook deels dezelfde chemische platforms voor gebruiken.’

Het ligt voor de hand de crosslinks te verbreken, die de ketenmoleculen onderling verknopen tot een star netwerk. Maar dat blijkt te eenvoudig geredeneerd.

‛Je hebt crosslinks die boven een bepaalde temperatuur, zeg 120 graden, volledig opengaan. Maar dan ga je heel snel over van iets dat vast is, naar iets dat te vloeibaar wordt. Wij werken daarom vaak met specifieke vormen van zogeheten dynamisch covalente netwerken. Als je daarin crosslinks verbreekt, hou je reactieve uiteinden over die even verderop weer met elkaar kunnen reageren. Zo blijft het totale aantal crosslinks constant, maar ze verschuiven naar andere plekken. Vandaar dat je het materiaal kunt vervormen zonder dat het volledig vloeibaar wordt.

‛Zo blijft het totale aantal crosslinks constant, maar ze verschuiven naar andere plekken’

Om het te recycleren kun je het bijvoorbeeld vermalen en er dan nieuwe vormen van maken in een klassieke extruder of spuitgietmachine, net zoals je doet met thermoplasten. Maar je kunt bijvoorbeeld ook een complex auto-onderdeel vormen uit een vlakke plaat composietmateriaal. Je kunt zelfs denken aan onderdelen die op elkaar passen, en bij lokale verwarming onderling verlijmen zodat ze samen één groot molecuul gaan vormen. Een windmolenwiek van de laatste generatie is zo’n honderd meter lang, en haast niet meer te transporteren over de weg. Die zal men wel moeten gaan opdelen in grote stukken die ze ter plekke aan elkaar zien te zetten.’

Het doet denken aan de vitrimeren, die de Fransman Ludwik Leibler ooit introduceerde.

‛Ja, ik kende hem al goed en we zijn snel gaan samenwerken op dit gebied. Maar voor de polyesterchemie, die hij oorspronkelijk gebruikte, waren zulke grote hoeveelheden metaalkatalysatoren nodig dat opschaling weinig zin had. Dat heeft me aan het denken gezet. Ik zag een veel groter potentieel, ook industrieel, en daar heb ik samen met hem en andere collega’s sindsdien veel onderzoek naar gedaan. Wat dat betreft is het goed dat de organische en polymeerchemie aan de UGent in één enkel gebouw zitten. Ik ben zelf polymeerchemicus. Zonder de jarenlange samenwerking met de mensen die aan kleine moleculen werken, zoals mijn collega Johan Winne, stond ik absoluut nog niet waar ik nu sta.’

Worden dynamisch covalente materialen niet erg duur?

‛Absoluut niet. We hebben al aangetoond dat je kunt uitgaan van goedkope commerciële bouwstenen, die nu al gebruikt worden in de chemische industrie. Bijvoorbeeld typische epoxyharsen, die bestaan uit epoxy- en aminecomponenten. Bij ons volstaat het om een klein deel van die amines te vervangen door andere crosslinkers, met een dynamische binding tussen de aminogroepen.’

En gaat de recycleerbaarheid niet ten koste van andere technische eigenschappen, waaraan men tientallen jaren heeft gesleuteld?

‛We kunnen aantonen dat dat niet zo is. Als je slechts een klein percentage van een of andere chemische stof hoeft toe te voegen om recyclage mogelijk te maken, dan zie je verder vrijwel nauwelijks effect. Je moet er natuurlijk wel zeker van zijn dat het dynamisch karakter pas begint vanaf een bepaalde temperatuur. Om een concreet voorbeeld te noemen: zelfs in een woestijngebied waar het veel warmer is dan hier, moeten je windmolenwieken hun thermische stabiliteit behouden.’

Hoe passen de precisiepolymeren uit je ERC-grant binnen dit plaatje?

‛Concreet zijn dat sequentiegedefinieerde polymeren. Anders dan bij de gebruikelijke kunststoffen, waarin de ketenlengte een enorme spreiding vertoont, zijn hier alle ketens identiek in lengte. Je weet niet alleen exact wat hun massa is, maar je kunt er ook heel specifiek bepaalde functionele groepen of katalysatoren in opnemen. We gebruiken die om te kijken of we de materiaaleigenschappen verder kunnen optimaliseren.

‛De grote uitdaging is het uitlezen van de informatie op zulke precisiepolymeren’

Tot zeer recent kon je met moeite een halve gram van zulke uniforme polymeren synthetiseren. Ze werden vaak gebruikt in een biomedische context, waar milligrammen eigenlijk voldoende zijn. De uitdaging was om dat op te schalen. Inmiddels kunnen we tientallen grammen maken van polymeren die nooit eerder in thermosetmaterialen zijn gebruikt. Daarvan kunnen we hele sets synthetiseren en nagaan welke invloed verschillende parameters hebben op de eigenschappen.’

Je vergeleek het eerder met het bouwen van peptiden.

‛De synthesemethode is eigenlijk zeer vergelijkbaar. Eiwitsynthese in het lab werkt al tientallen jaren met Merrifield resins, gefunctionaliseerde bolletjes waarop aminozuren klikken. Tegenwoordig zijn er robots die zulke procedures kunnen uitvoeren. Wij hebben zo’n robot aangepast zodat hij kan werken met typisch chemische bouwstenen als acrylaten en amines. En in plaats van die bolletjes hebben we nu ook een oplosbaar supportmateriaal ontwikkeld dat we nadien makkelijk kunnen verwijderen. Zo kunnen we de hoeveelheden synthetiseren die nodig zijn voor materiaalonderzoek.

‛Er zijn zoveel factoren die buiten mijn wil liggen’

Met zulke volledig uniforme polymeren ga je naar een netwerkstructuur die veel homogener is dan de huidige generatie. Het is niet de bedoeling dat we dit industrieel gaan opschalen: de uiteindelijke industriële materialen hoeven niet zó precies te zijn. Maar we willen de komende vier jaar kennis opbouwen over combinaties van parameters die leiden tot het best mogelijke materiaal. Het volledige begrip dat je daarvoor nodig hebt, dat hebben we gewoon nog niet.’

Ooit publiceerde je over het gebruik van zulke sequentiegedefinieerde polymeren om gegevens vast te leggen, als alternatief voor DNA.

‛Dat is nog steeds een hot topic binnen mijn groep. Het is heel wat anders dan thermosets. De grote wetenschappelijke uitdaging is niet het opschalen, want je hebt er maar heel weinig van nodig, maar het kunnen uitlezen van de informatie op zulke precisiepolymeren. Op dit moment gebruiken we hoofdzakelijk massaspectrometrie om de ketens te reconstrueren, maar we werken momenteel ook aan niet-destructieve alternatieven. Na een aantal brainstormsessies zagen we in dat de combinatie van die twee vakgebieden kon leiden tot een kennisopbouw waar niemand anders de mogelijkheid toe heeft. Dat kwam dan ook in de aanvraag voor de ERC-grant te staan.’

Onlangs voerde het magazine Trends je op als wetenschapper die iets voor de economie kan betekenen. Hoelang gaat het duren vooraleer een van je ideeën echt industrieel toepasbaar is?

‛Ik ben ervan overtuigd dat het eerste van mijn eigen materialen over een jaar of vijf op de markt kan zijn, maar het is altijd zeer gevaarlijk om zoiets te duiden. Als wetenschapper weet ik hoe ver we nu staan, maar er zijn zo veel factoren die buiten mijn wil liggen. De bedrijven waarmee we nu samenwerken, moeten ook nog beslissen om er vol voor te gaan. Dat is een uitdaging die ik in mijn carrière vaker meemaak. Op het moment dat alles eigenlijk klaar is, is er weer een of andere oorlog of crisis die zorgt dat men het moet uitstellen. Dus wat het in de realiteit zal worden…’

Nog geen opmerkingen