Onlangs werd op de raffinaderij van Esso Nederland (ExxonMobil) in de Rotterdamse haven het startschot gegeven voor de bouw van een innovatieve proefinstallatie voor de afvang van CO2. Deze carbonaatbrandstofcel-technologie vangt CO2 uit restgassen af én produceert waterstof en energie.

Volgens petrochemiereus ExxonMobil is CO2-afvang en opslag, ofwel Carbon Capture & Storage (CCS), één van de belangrijkste maatregelen om in 2050 klimaatneutraal te kunnen opereren. Ze zien ook dat de vraag naar producten uit olie onverminderd hoog blijft. ‘We willen aan de vraag naar producten blijven voldoen, maar tegelijkertijd ook de CO2-uitstoot terugdringen’, zegt Micha Sprengers, Business Planner bij ExxonMobil. Wind- en zonne-energie en elektrificatie zal voor de zware industrie niet voldoende zijn om net-zero te bereiken. In 2021 richtte het bedrijf de afdeling Low Carbon Solutions (LCS) op om te kijken wat nieuwe technologie kan bijdragen aan het verminderen van de industriële CO2-uitstoot. Sprengers: ‘Het ontwikkelen van technologie om CO2 af te vangen heeft naast de ontwikkeling van low carbon fuels en de toepassing van waterstof de prioriteit binnen ons bedrijf.’

Er is bewezen technologie beschikbaar om CO2 uit industriële processen af te vangen. ExxonMobil zelf werkt al ruim tien jaar aan de ontwikkeling en verbetering van dergelijke processen. Maar de innovatie waaraan ExxonMobil sinds 2016 met Fuel Cell Energy werkt, kan zorgen voor een significante reductie van de kosten en het energieverbruik, legt Sprengers uit. ‘FuelCell Energy ontwikkelde de carbonate fuel cell, CFC, oorspronkelijk om stroom op te wekken. Momenteel wordt er wereldwijd zo’n 220 MW elektriciteit opgewekt met CFC’s van het bedrijf. We hebben de technologie in een gezamenlijk onderzoeksprogramma aangepast om deze te gebruiken voor het afvangen van CO2 uit industriële installaties. Behalve dat we er CO2 mee kunnen afvangen, komt er waterstof, elektrische energie en warmte vrij, die we ook kunnen gebruiken.’ Door deze waardevolle bijproducten gaat de technologie potentieel gepaard met veel lagere kosten. ‘Betaalbaarheid van de technologie is noodzakelijk om brede toepasbaarheid mogelijk te maken. Zodra je technologie breed kunt toepassen, ga je meters maken wat betreft emissiereductie’, concludeert Sprengers.

Geconcentreerd

De CFC maakt gebruik van het elektrochemische principe van brandstofcellen. In een klassieke brandstofcel worden waterstof en zuurstof onder een elektrische spanning tussen anode en kathode omgezet in water en elektriciteit. In de carbonaatbrandstofcel van FuelCell Energy worden de restgassen met CO2 ingegeven bij de kathode. Daar wordt CO2 omgezet in carbonaationen. Deze stromen vervolgens naar de anode. Bij de anode reageren de carbonaationen met waterstof terug tot CO2 en water. Het benodigde waterstof wordt gevormd door een steamreforming reactie van methaan met stoom aan de anode. Het resultaat van dit proces is dat de uitgaande CO2-stroom sterk geconcentreerd en daardoor makkelijker af te scheiden is. Bij het proces komt energie vrij in de vorm van warmte en elektriciteit. En dat is een groot voordeel ten opzichte van klassieke CO2-afvangmethodes, vertelt Sprengers. ‘Bijvoorbeeld CO2-afvang op basis van amines kost veel energie’.

’Zodra je technologie breed kunt toepassen, ga je meters maken wat betreft emissiereductie’

Micha Sprengers

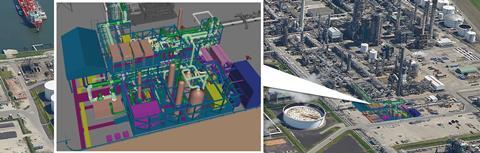

Het CFC-systeem is op laboratoriumschaal getest. In Rotterdam wordt het proces voor het eerst op industriële schaal en onder reële industriële omstandigheden ingezet. ‘We bouwen de installatie bij de waterstoffabriek op onze site in de Botlek. We gaan deze gebruiken om een deel van de rookgassen af te vangen.’ Het gaat vooralsnog niet om grote hoeveelheden CO2 aldus Sprengers. ‘Voor onze pilottest zetten we twee modules in, die het formaat van een zeecontainer hebben. Hiermee kunnen we jaarlijks zo’n 10 kiloton CO2 afvangen. We willen de performance van het proces in de praktijk èn op grotere schaal bewijzen. In een laboratorium test je een proces met constante en geconditioneerde stromen en omstandigheden. In een echte situatie zal de samenstelling fluctueren en we willen weten hoe het afvangproces hierop reageert. Is de installatie onder de fabriekscondities robuust? Hoe reageert de installatie op onderbrekingen van de stroomvoorziening of als een ander fabrieksonderdeel uitvalt? Hoe is de prestatie over een langere periode?’ De pilot zal vijf jaar lopen. De resultaten zijn van belang om een overweging te kunnen maken voor een verdere opschaling en toepassing in andere installaties. Sprengers: ‘Deze technologie kan breed worden gebruikt, denk aan equipment zoals fornuizen, stoomketels en Cogen units [cogeneration unit of warmtekrachtkoppeling, red.]. Maar ook in andere sectoren zoals de staal- of cementindustrie, bij de productie van ammoniak of de opwekking van elektriciteit.’

[Lees verder onder de illustratie]

Porthos

Dat het moederbedrijf ervoor gekozen heeft om de pilot in Rotterdam te bouwen heeft volgens Sprengers meerdere redenen. Allereerst noemt hij de ontwikkeling van de transport- en infrastructuur voor het CCS project Porthos. ‘ExxonMobil is één van de vier partijen die gebruik gaat maken van Porthos als dit project in 2026 wordt opgeleverd. Hierdoor is het voor ons mogelijk om de volledige waardeketen van afvang van CO2 tot en met de opslag onder de bodem van de Noordzee te testen.’ Daarnaast speelt mee dat de raffinaderij ‘binnen Europa koploper is als het gaat om energie-efficiency’, aldus Sprengers. ’We werken in Rotterdam aan verschillende initiatieven om de CO2-uitstoot te reduceren. Sinds de jaren tachtig investeren we volop in warmte-integratie en energiebesparing binnen het bedrijf, denk bijvoorbeeld aan het voorverwarmen van luchtstromen voor die naar de fornuizen gaan. Maar ook wisselen we restwarmte uit met nabijgelegen bedrijven in de Rotterdamse haven.’ Daarnaast onderzoekt het bedrijf mogelijkheden om meer waterstof te gebruiken in plaats van aardgas, of het processen kan elektrificeren en of alternatieve grondstoffen (biobased of chemisch gerecycled plastic) kan inzetten.

’Behalve dat we er CO2 mee kunnen afvangen, komt er waterstof, elektrische energie en warmte vrij’

Micha Sprengers

Een andere belangrijke reden om voor Rotterdam te kiezen was ook dat het project in aanmerking kwam voor financiële ondersteuning. ‘Het bouwen van een proeffabriek om de technologie op kleine schaal in een operationele omgeving te testen is erg kostbaar. We zijn dan ook erg blij met de steun uit het Europese Innovatiefonds en de subsidie van het Demonstratie Energie en Klimaatinnovatie van de Rijksdienst voor Ondernemend Nederland. ‘ Tijdens een recente onderhoudsstop is gestart met de voorbereidende werkzaamheden voor de bouw van de installatie. Sprengers: ‘Alle aansluitingen op de bestaande apparatuur zijn aangelegd en het terrein is bouwrijp gemaakt.’ De installatie wordt off-site gebouwd. De modules zullen per schip naar Rotterdam worden vervoerd. ‘We hebben een vrij kleine site waar de ruimte beperkt is. Vanwege de veiligheid worden installaties steeds vaker op speciale constructiewerven gebouwd om later op de site te worden geïnstalleerd.’ Het is de bedoeling dat de installatie in 2026 in gebruik wordt genomen.

1 Opmerking van een lezer