In de bioprocessing-industrie voeren enorme batchreactoren nog steeds de boventoon. Maar die zijn niet echt duurzaam en bovendien niet goedkoop. Start-up SimAbs komt daarom nu met een steady-state-systeem waarbij op continue wijze antilichamen worden geproduceerd. ‘Onze productie-units hebben een veel kleinere footprint.’

Al zo’n 20 jaar werkt Koen Dierckx, ceo en medeoprichter van SimAbs, in de antilichaamindustrie. Hij heeft dus heel wat batchreactoren gezien. ‘En ik blijf me erover verbazen nog altijd vol wordt ingezet op deze technologie’, verklaart hij. ‘Terwijl er al jaren efficiëntere en duurzamere platforms in ontwikkeling zijn.’ Een van die platforms heeft Dierckx rond 2019 samen met vier medeoprichters gemaakt en gepatenteerd: het Smart Integrated Manufacturing platform for Antibodies (SimAbs), waarnaar het bedrijf ook is vernoemd. Het cruciale verschil met die grote batchreactoren is dat SimAbs, gevestigd op de campus van UHasselt in Diepenbeek, veel slimmer te werk gaat.

Soep

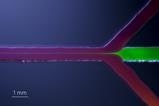

In een bioreactor zitten miljarden cellen die zo genetisch gemodificeerd zijn dat ze de gewenste antilichamen maken. Die cellen scheiden het product daarna uit in de “soep” waarin ze drijven. Die soep moet vervolgens worden opgezuiverd met tal van chromatografische en filtratietechnieken. ‘In een batchsysteem moet dat allemaal in één keer gebeuren’, legt Dierckx uit. ‘Wij hebben meer een soort lopende-band-platform. We brengen continu voeding voor de cellen in, terwijl aan de achterkant de “soep” direct op de opzuiveringsstap wordt gezet.’

‘Wij hebben veel minder voedingsstoffen én energie nodig om de boel draaiende te houden’

Koen Dierckx

De voordelen zijn volgens Dierckx legio. ‘Om te beginnen de duurzaamheid; omdat onze productie-units met 500 liter een stuk kleiner zijn dan een reguliere 10.000 liter-batchreactor, hebben zij een kleinere CO2-footprint [tot één vierde, blijkt uit berekening, red.]. En dit is mogelijk omdat wij veel minder voedingsstoffen én energie nodig hebben om de boel draaiende te houden.’

Zo’n steady state-concept komt ook nog een de kwaliteit van het product ten goede, geeft Dierckx aan. ‘In een batchproces moeten cellen nog groeien en dus is elk moment de situatie anders. Dat kan grote variabiliteit in het antilichaam-product geven. Bij ons hebben de cellen – zolang we de snelheid van aan- en afvoer van voeding en product gelijk houden – altijd een consistente omgeving.’

Die snelheid van de lopende band wordt bepaald aan de hand van het type cel en het antilichaam dat moet worden gemaakt. ‘Wij kunnen heel precies de productie afstemmen op de wensen van de klant’, zegt Dierckx. ‘Daardoor is het voor ons ook mogelijk bij te dragen aan de productie van gepersonaliseerde medicijnen, een kleine hoeveelheid antilichamen-op-maat voor een zeer specifieke groep patiënten.’

Flexibel

SimAbs is in augustus 2019 opgericht door Diercxk en zijn collega’s Bart Van Acker, Joachim Vandeput en Tom Lokermans, en heeft sindsdien, ondanks de covid-pandemie, een vliegende start gehad dankzij subsidiëring vanuit de Belgische overheid en privéinvesteerders. En hoewel farmabedrijven in het begin nog wat huiverig waren – het betrof tenslotte een geheel nieuwe manier van antilichaamproductie – waren ze uiteindelijk om. ‘Ik denk vooral vanwege de flexibiliteit van onze technologie. En omdat we een kleine partij zijn, kunnen we juist makkelijk inspelen op de noden van onze klanten.’

Al enkele jaren biedt het team – dat inmiddels uit 10 mensen bestaat – hun platformlicentie aan bij farmaceutische bedrijven. Maar sinds dit jaar staat er ook al een GMP-faciliteit in Hasselt, die produceert voor klanten. Het gaat dan om 1 gram per liter per dag. ‘Daarbij richten we ons vooral op biosimilars, generieke medicijnen’, geeft Dierckx aan. ‘Dit geeft ons de mogelijkheid om aan te tonen dat ons platform echt een verbetering is ten opzichte van de batchreactoren.’

‘Als kleine partij kunnen we makkelijk inspelen op de noden van onze klanten’

Koen Dierckx

Betaalbaar

De toepassingen van SimAbs als platform zijn volgens Dierckx heel breed. ‘Van kankerbehandeling tot antibloedingsmiddelen en zelfs nieuwe diabetes-therapieën.’ Recent hebben ze een opvolgsubsidie ontvangen om het systeem ook verder te upgraden. ‘We willen de kwaliteitscontroles die normaal na het proces gebeuren, direct in de productielijn te zetten. Het gaat dan om sensoren die bijvoorbeeld meten in hoeverre de gemaakte antilichamen aan elkaar klonteren. Dat wil je namelijk liever niet hebben in je product.’

In de toekomst zullen steeds meer bioprocessing-bedrijven overgaan op lopende band-systemen als dat van SimAbs, verwacht Dierckx. En dat is volgens hem hard nodig. ‘Op dit moment zie je dat ongeveer 80 procent van de markt voor antilichamen in het noordelijk halfrond zit. Dat komt omdat de batch-systemen gewoonweg niet betaalbaar zijn voor de armere werelddelen. Het gevolg is dat op antilichaam-gebaseerde medicijnen minder toegankelijk zijn voor patiënten in deze gebieden. Ons platform is goedkoper en ook nog een duurzamer en efficiënter dan de huidige technologie. En kan dus wel worden ingezet in de gehele wereld. Wij hopen hieraan ons steentje te kunnen bijdragen.’

Nog geen opmerkingen