Je schoenen, je portemonnee of de bekleding van autostoelen, bijna iedereen maakt gebruik van leren producten. Waarom is leer zo’n populair materiaal? En hoe wordt het eigenlijk gemaakt? In dit dossier gaan we in op de productie, de milieu-impact en de mogelijke alternatieven voor leer.

Wat is leer?

Leer is de huid van een dier die zo bewerkt is dat het niet meer bederft. De huid van een dier is voor de slachterij een afvalproduct. Als je die huid zou weggooien zonder er iets mee te doen, is deze binnen de kortste keren verrot en verteerd. De huid bestaat uit lange vezels die driedimensionaal verweven zijn, waardoor het heel sterk is en in gelooide toestand lang meegaat. Als bacteriën de kans krijgen knippen ze deze vezels kapot, waardoor de huid uit elkaar valt. Om te voorkomen dat bacteriën een huid kapot maken, moet je deze bewerken. Dat proces heet leerlooien.

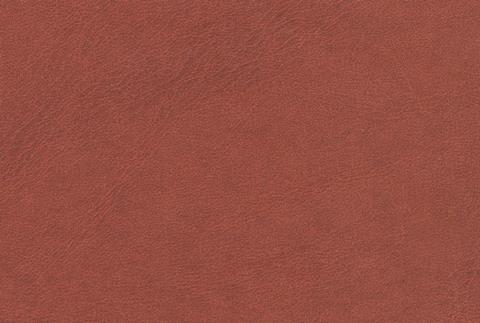

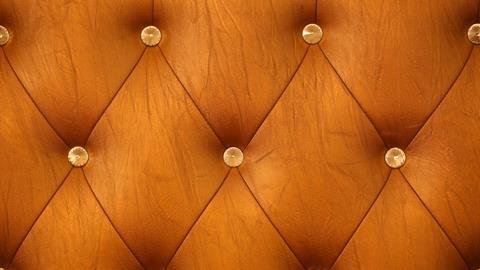

Leer heeft unieke eigenschappen. Leer is erg sterk is, het is luchtdoorlatend, vochtdoorlatend en isolerend. Kunststof heeft deze eigenschappen niet, waardoor transpiratievocht in kunststof schoenen niet afgevoerd wordt met als gevolg koude voeten en een nare geur. Je moet leer wel onderhouden met bijvoorbeeld schoensmeer. De olie in het leer zal na verloop van tijd deels verdampen en deels reageren met transpiratievocht, waardoor het leer droger wordt. Met schoensmeer voeg je oliën toe aan het leer, waardoor het weer soepel wordt. Goed onderhouden leer blijft vrijwel onbeperkt goed.

Van huid tot schoen

Leer wordt gemaakt van dierlijke huid. Deze bestaat grotendeels uit collageen, een eiwit dat looibaar is en de basis vormt voor leer. Tijdens het looiproces wordt een verbinding gemaakt tussen stoffen met een looiende werking en het eiwitmolecuul, waardoor bederf wordt voorkomen.

Het begint dus bij dierenhuiden. Handelaren halen deze huiden van de slachthuizen. Leer is zo het belangrijkste bijproduct van de vleesindustrie. Het meeste leer is gemaakt van runderhuid, omdat het sterk en veel voorhanden is. Handelaren verzamelen de huiden en sorteren ze op gewicht en soort. De looier koopt een specifieke soort huid op basis van de klanten die hij heeft en de artikelen die hij produceert. Voor dure Hermes-tassen is soepel kalfsleer nodig, zonder beschadigingen door bijvoorbeeld insectenbeten. Voor goedkope schoenen volstaat leer gemaakt van een de huid van een koe. Die heeft langer geleefd en heeft dus meer beschadigingen. Eventuele beschadigingen worden met een laag verf en een prent weggewerkt. Dus hoe minder beschadigingen, hoe duurder het leer.

Dan komt het materiaal bij de looier. Grote looierijen doen het eerste deel van het proces. Zo’n looierij heet ook wel een nathuis. Ze behandelen de huid zo dat alle eiwitten die niet looibaar zijn, zoals haar, bloed, talg en spierweefsel, verwijderd worden. Eerst was en week je de huiden om de huidvezels die bij de conservering zijn verkleeft, los te weken en het oorspronkelijke vochtgehalte te herstellen. Dit duurt vier tot zes uur.

Wassen en looien

Vervolgens kalk je de huid waardoor de haren en de epidermis oplossen. Daarvoor gebruiken looierijen onder meer zwavelnatrium en kalkhydraat. Dit proces duurt twaalf tot achttien uur. De huid is nu in een gezwollen toestand en dat maakt hem geschikt om machinaal, middels een roterende wals met messen, de vlees-, vet- en bindweefselresten te verwijderen. Vervolgens ontkalk je de huid met ammoniumzouten. Zo worden kalkresten verwijderd en krijgt de huid weer zijn natuurlijke dikte. Om van de laatste niet-looibare eiwitten af te komen, volgt het beitsen. Met enzymen worden deze eiwitten afgebroken.

Nu is de huid klaar voor het echte looien. Dat wordt in 85% van de gevallen met chroom gedaan, omdat dit een zeer stabiele en snelle looiing oplevert. De looistoffen reageren met de polypeptideketens in het collageen. Er ontstaat een binding die ervoor zorgt dat bacteriën het collageen niet meer kunnen aantasten. Chroom gaat tijdens de looiing een binding aan met het collageenmolecuul, maar plantaardige looistoffen verbinden via waterstofbruggen, wat een minder sterke binding is. Na het looien met chroomlooistof zijn de huiden nat en blauw. Deze huiden worden dan ook wetblue genoemd.

Wetblue

Wetblue heeft het grote voordeel dat je het lang kunt bewaren en makkelijk per container kunt transporteren zodat je het elders verder kunt bewerken. Vroeger deden looierijen het proces tot de wetblues zelf, maar dit vereist dure investeringen. Je moet namelijk niet alleen in de fabriek investeren, maar ook in afvalwaterbehandeling. Tegenwoordig zijn er nog twee looierijen in Nederland die het eerste deel van het looiproces zelf doen. De meeste looierijen kopen de wetblues in en doen dus alleen het laatste deel van het proces.

Tijdens het nalooien worden er nalooistoffen toegevoegd aan het leer. Welke stof je gebruikt hangt ook af van het beoogde eindproduct. Het leer wordt nu op bestelling gemaakt en moet de specifieke eigenschappen krijgen die de klant wenst. Zo wordt het leer op dikte gemaakt door het over de gehele oppervlakte te verdelen in een boven- en een onderkant. De bovenkant, waar de haren hebben gezeten, heet de nerfzijde en deze is het waardevolst. De onderkant heet de splitzijde en dit wordt goedkoper leer. Er worden vetten aan toegevoegd om het soepel te maken en het wordt gefinisht om het leer van een beschermende coating of een bepaald design te voorzien. Of om verkleuring door uv-licht te voorkomen. De leerlooier kan het leer al naar gelang de wensen van de klant verven, op dikte brengen, een bepaald gevoel geven of van een film voorzien, geheel volgens de laatste stand van de mode en de nieuwste trends. Na het verven worden de vellen leer gedroogd en vervolgens weer soepel gemaakt met allerlei mechanische hulpmiddelen. Na het finishproces is het leer klaar en gaat het naar de klanten, die het verwerken tot een consumentenproduct.

Littekens

Elk stukje leer is anders. Alles wat de huid heeft meegemaakt tijdens het leven van het dier, zoals schrammen van prikkeldraad, een keizersnede of insectenbeten, is terug te zien in het eindproduct. De stukken van de huid langs de nek en poten van een dier bevat vaak meer plooien en beschadigingen en worden voor andere toepassingen gebruikt dan huid van de rug. Hoe minder beschadigingen, hoe hoger de kwaliteit. De kwaliteit van huiden in Europa is relatief goed. In warme, vochtige landen zijn er meer insecten en dus zie je dat terug in het leer als kleine littekens op de plaatsen waar het dier gestoken is. De bio-industrie heeft nadelen voor de dieren en voor het milieu, maar de kwaliteit van de huiden is wel beter, omdat de dieren minder beschadigd raken.

Dieren en producten

| Dier | Percentage van leerproductie (%) |

|---|---|

|

Koeien en buffels |

67 |

|

Schapen |

12 |

|

Varkens |

11 |

|

Geiten |

10 |

|

Overig |

<0,5% |

| Eindproduct | Percentage van leerproductie (%) |

|---|---|

|

Schoeisel |

46,8 |

|

Auto |

17,0 |

|

Kleding |

10,3 |

|

Meubels |

9,9 |

|

Handschoenen |

4,2 |

|

Overig |

11,8 |

Bron: ICT, 2015

In 2015 werd er wereldwijd 2,227 miljard m2 leer geproduceerd. De grootste producent was China met 554 miljoen m2, gevolgd door Brazilië en Rusland met respectievelijk 210 en 153 miljoen m2

Vervuiling

Leerproductie gaat gepaard met ongelofelijk veel afvalstromen en milieuschade. Dat begint met het dier. De meeste koeien worden zes jaar oud en het dier heeft in die tijd per kilo massa enorm veel voedsel en water nodig. Het voedsel voor deze dieren wordt vaak verbouwd op land dat ontbost is om er akkers van te maken. Daarnaast stoten runderen het broeikasgas methaan uit.

Vervolgens zijn er de vervuilende aspecten van de looierij. De looier begint met het verwijderen van delen van de huid die hij niet kan gebruiken. Delen van de splithuid zijn bijvoorbeeld niet bruikbaar. Om een huid te looien heb je ongeveer 800 l water nodig. Het water wordt weliswaar gezuiverd, maar er blijft een grote reststroom aan afval over.

De schoenmaker of de autofabrikant die het leer vervolgens verwerkt gooit vaak wel de helft weg, omdat er bijvoorbeeld structuurverschillen in de huid zitten, of littekens die men niet op een schoen of meubel wil hebben.

Kweekleer

Dierenhuid is een afvalproduct van de vleesindustrie, maar je kunt de huid ook voor andere doeleinden dan leer gebruiken, bijvoorbeeld als ingrediënt in de voedingsindustrie. Als we het afval op een andere manier verwerken en nog steeds leer willen maken, hebben we een ander proces nodig. We zouden daarmee milieuschade kunnen voorkomen.

Rutger Ploem ging in de jaren negentig voor het eerst op zoek naar een alternatieve methode om collageen te maken. Zijn familie had een looierij en ze konden een tijd geen huiden uit Engeland importeren vanwege de gekkekoeienziekte. Hij was zich tevens bewust van de milieubelasting van het proces qua energie, water en afvalstromen. Om uit te zoeken of je de huid op een andere manier zou kunnen maken, nam hij contact op met een wetenschapper van de Universiteit Twente. Die vond het een interessante vraag, maar vertelde hem dat het met de toenmalige stand van de techniek erg moeilijk zou zijn om een en ander stabiel te laten groeien.

Kweekvlees

Jaren later zag Ploem professor Mark Post van Universiteit Maastricht in een uitzending van De Wereld Draait Door, waar Post sprak over zijn kweekvlees voor menselijke consumptie. Ploem: ‘Als iemand mijn visie op een duurzame lederindustrie kan verwezenlijken, dan was hij het wel.’ Het bleek naadloos aan te sluiten bij de filosofie van Post, namelijk: kweekvlees als duurzaam alternatief voor traditioneel vlees. Ze besloten samen met een derde compagnon, Stef Kranendijk, een bedrijf op te richten. Dat bedrijf werd Qorium.’

In 2016 hadden ze hun eerste collageen gekweekt. ‘Daarna gebeurde er een tijdje wat minder, omdat we eerst een aantal juridische zaken moesten regelen. Nadat dit was opgelost hebben we financiers gezocht om het concept uit te bouwen.’ Inmiddels werken er een aantal wetenschappers in Maastricht aan kweekleer en binnen afzienbare tijd zullen ze naar buiten treden met het allereerste leer op basis van gekweekt collageen van Qorium.

Collageen maken

Maar hoe maakt Qorium dat collageen? ‘We nemen een stukje weefsel van een levend rund (ongeveer 1 cm3) uit de huid en naaien dat weer dicht. Uit dat stukje materiaal ontnemen we de fybroblasten. Dat zijn de cellen die collageen kunnen produceren. Wij kunnen dat proces ook buiten het lichaam van het dier laten plaatsvinden.’ De cellen worden opgekweekt en vervolgens laat Qorium ze collageen produceren in een bioreactor. Daaruit vormen ze sheets die ze uiteindelijk tot rechthoekige stukken van 2 bij 1 m2 willen laten groeien, die ze vervolgens kunnen looien en verkopen.

‘Wat we overslaan is het nathuis, het vuilste gedeelte van het lederproductieproces. Leer op basis van gekweekt collageen is bijzonder duurzaam en vele malen efficiënter dan leer gemaakt van een dierenhuid. We hebben maar een fractie nodig van wat er in de natuur voor nodig is.’ Bovendien is het snijrendement geoptimaliseerd, omdat de sheets helemaal te gebruiken zijn. De looier en de klant hoeven dus minder weg te gooien. ‘Ik krijg vaak een kritische houding vanuit de leerindustrie, maar als ik het proces uitleg zijn ze toch heel positief. Het heeft ook voordelen voor hen. Ze worden bijvoorbeeld niet meer achteraf afgerekend op fouten in de huid en kunnen als lederfabrikant met ons materiaal straks écht duurzaam ondernemen.’

Kunstleer

Kunstleer is een synthetisch materiaal bedoeld om de eigenschappen van leer na te bootsen, bijvoorbeeld omdat echt leer te kostbaar is of omdat men geen dierlijk product wil gebruiken. Er zijn verschillende benamingen voor dit soort materialen, waaronder faux leer, imitatieleer en veganistisch leer. Die laatste benaming kun je ter discussie stellen. Zolang er geen collageen in het materiaal zit, is het technisch gezien geen echt leer. Kunstleer wordt meestal gemaakt van plastics zoals pvc of polyurethaan. Vaak wordt de korrelstructuur van echt leer nagebootst door het plastic op reliëfpapier te gieten.

Er zijn verschillende alternatieven om kunstleer te maken van niet-fossiele materialen, waaronder materialen van fruit of mycelium, een netwerk van schimmeldraden dat onder de grond groeit. Deze materialen bevatten geen collageen. Bij fruitleren worden additieven toegevoegd om het materiaal sterk te maken. Deze additieven zijn vaak wel weer plastics, dus de fossiele bron blijft nodig. Kunstleer van mycelium is nog in ontwikkeling en de huidige resultaten zijn nog niet sterk genoeg voor consumentenproducten.

Nog geen opmerkingen