Cristallisation, émulsification et pervaporation. Mais cette fois, en s’appuyant sur la microfluidique. Ces trois technologies ont été réunies au sein d’une seule et même entreprise spin-off, Secoya Technologies, issue de l’Université libre de Bruxelles (ULB). « Nous parvenons à un niveau de contrôle du processus de production pharmaceutique qui frise la perfection. »

« Avant nos recherches à l’ULB, il n’existait pas de technologie se concentrant sur l’interface entre la microfluidique et la production (bio)pharmaceutique », explique Bart Rimez, cofondateur et responsable technologique de la cristallisation chez Secoya Technologies. « C’est assez surprenant, car en faisant se produire des transformations physico-chimiques directement dans ces minuscules canaux microfluidiques, on obtient un mélange et un échange thermique optimaux. Et cela profite directement au produit final. Nous avons saisi cette opportunité. »

La start-up combine trois techniques microfluidiques distinctes : la cristallisation, l’émulsification et la pervaporation. Les premiers kilogrammes de production devraient voir le jour d’ici la fin de l’année grâce à leurs équipements, avec pour objectif d’atteindre une production de 12 tonnes par an d’ici 2026 ou 2027 pour une hormone présente naturellement dans l’organisme. « Je m’attends à une forte croissance de notre entreprise à partir de cette étape », confie Rimez.

Cristallisation et séparation

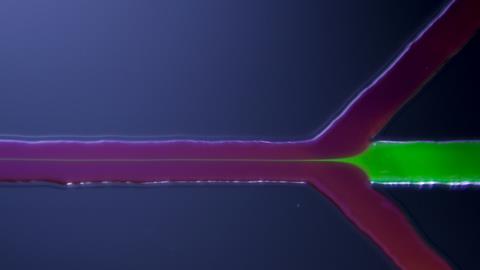

De quelles technologies parle-t-on concrètement ? Tout d’abord, la cristallisation, domaine de spécialisation de Rimez. « En 2013, j’ai commencé mon postdoctorat à l’ULB, dans le laboratoire TIPs (Transfers, Interfaces, Processes) - microfluidique du Professeur Benoit Scheidt », raconte-t-il. « L’objectif était de transformer un processus de cristallisation industriel en utilisant des canaux microfluidiques. Cela a abouti à un dispositif propulsant le matériau dissous à travers des microcanaux. Grâce à un refroidissement ultra-uniforme, nous pouvons générer des noyaux cristallins de manière extrêmement précise. »

Avec cet appareil, il est possible de prédire la taille finale des cristaux, ce qui est idéal pour les médicaments ayant des exigences strictes en la matière. « Cela offre également un avantage économique, car il réduit le besoin d’étapes classiques de production, comme le tamisage », précise Rimez.

La technologie d’émulsification, développée par son cofondateur Adrien Dewandre, repose aussi sur les principes de la microfluidique. Cette fois, il s’agit de créer des gouttelettes de liquide parfaitement identiques au sein d’un autre liquide. « Nos canaux microfluidiques permettent de produire avec une extrême précision des milliers de ces gouttelettes par seconde », explique Rimez.

« Cela représente également un avantage économique, car il y a moins d’étapes classiques de production, comme le tamisage, à effectuer. »

Enfin, la pervaporation. Jusqu’à présent, cette technique de séparation était principalement employée dans les raffineries de pétrole. Jean Septavaux, autre cofondateur, l’a adaptée à une échelle de laboratoire et de production pilote en utilisant une membrane épaissie dans un système microfluidique. « Cette membrane ne laisse passer que le produit cible sous forme gazeuse », explique Rimez. « Cela garantit une pureté proche de 100 % et évite le stress mécanique propre aux méthodes de séparation classiques. »

Les avantages sont clairs, tout comme les applications, selon Rimez. « Notre technologie bénéficiera principalement aux entreprises qui conçoivent des particules médicinales. Concernant la cristallisation, elle s’applique notamment à des principes actifs pharmaceutiques classiques comme le budésonide, utilisé dans le traitement de l’asthme, ou encore à des médicaments hautement toxiques destinés aux traitements contre le cancer. L’émulsification, quant à elle, est idéale pour la production moderne d’anticorps et les médicaments à libération prolongée, tandis que la pervaporation est particulièrement adaptée à la purification des nanoparticules lipidiques servant de vecteurs aux vaccins à ARNm. »

License GMP

Ces trois technologies ont été développées séparément par trois chercheurs. « Mais en tant que collègues – un Flamand, un Wallon et un Français, qui plus est – nous partagions le même bureau, travaillions dans le même groupe et ciblions les mêmes clients. Il nous a donc paru logique de réunir ces technologies au sein d’une même entreprise spin-off », raconte Rimez. « L›ULB a soutenu notre projet, ce qui est plutôt rare, car ces initiatives sont souvent jugées trop risquées. »

Secoya Technologies a été fondée en septembre 2019, juste avant l’année marquée par la pandémie. Les débuts ont été compliqués en raison des restrictions sur les rencontres avec les clients. « Dans l’industrie pharmaceutique, modifier un processus de production est très complexe », explique Rimez. « On nous posait souvent la question : «Avez-vous déjà une qualification GMP (good manufacturing practice) ?». Ce n’est pas à nous d’obtenir cette certification, car elle est spécifique à chaque produit. Mais nous espérons fournir d’ici l’année prochaine la première commande qui permettra d’obtenir cette licence, ce qui représente le plus grand obstacle actuel pour nous. »

L’innovation ne s’arrête pas là. « Nous continuons à améliorer nos technologies. Pour la cristallisation, nous travaillons sur une intensification du mélange pendant le processus, afin d’obtenir un contrôle encore plus précis sur la taille des cristaux », déclare Rimez.

Enfin, même si la durabilité n’est pas toujours un argument décisif pour l’industrie, Secoya Technologies constate que ses innovations réduisent l’utilisation de solvants et d’énergie, contribuant ainsi à une chimie plus verte et à un avenir plus durable pour la production pharmaceutique. o

Nog geen opmerkingen