Pour contribuer à rendre le secteur agricole plus durable, une équipe de la KU Leuven a mis au point une membrane utilisant une stratégie à base de solvants verts pour la purification du biogaz. « Nous ne visons pas une efficacité maximale du processus, mais plutôt un coût abordable. »

Face à la transition progressive des gouvernements, des entreprises et des chercheurs vers des alternatives aux énergies fossiles, le biogaz apparaît comme une option prometteuse. Issu de nombreuses activités agricoles, il est souvent brûlé pour produire de la chaleur ou de l’électricité. Pourtant, ce gaz contient des molécules précieuses qui pourraient être mieux valorisées grâce à des procédés de purification par membranes.

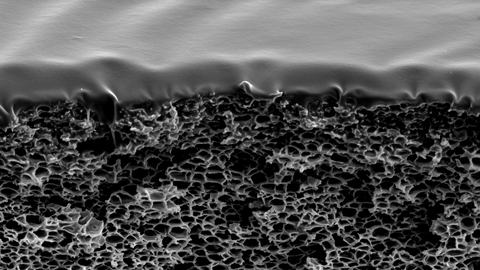

L’une des méthodes utilisées pour fabriquer ces membranes repose sur la séparation de phase induite par un non-solvant (NIPS, pour Non-Solvent Induced Phase Separation). « Ce procédé consiste à transformer une solution polymère en un matériau poreux solide au contact d’un non-solvant », explique Ivo Vankelecom, professeur à la faculté des bioingénieurs de la KU Leuven. Avec Amit Shenoy et leur équipe, ils ont conçu une membrane à base de polyimide Matrimid 5218s, combiné à des solvants verts. Ces travaux ont été publiés dans le Journal of Membrane Science.

Vert

« Habituellement, ces membranes en polyimide sont fabriquées avec des solvants comme le DMF ou le NMP », explique Amit Shenoy, doctorant au sein du groupe de recherche de Vankelecom. Ces solvants, bien que largement utilisés et très efficaces pour dissoudre les polyimides, présentent un inconvénient majeur : leur impact sur la santé et l’environnement. Au cours du processus de fabrication, une quantité importante d’eaux usées contaminées par ces solvants est produite. « Ces déchets sont nocifs pour la faune aquatique et peuvent représenter un danger pour les opérateurs s’ils ne sont pas manipulés avec précaution », ajoute Shenoy.

Pour contourner ce problème, l’équipe a opté pour une combinaison de solvants moins toxiques, aussi bien pour l’environnement que pour la santé des travailleurs. Parmi eux, le diméthylsulfoxyde (DMSO), le méthyl-THF et le Tamisolve®.

« Le terme «vert» en chimie est très large », précise Vankelecom. « Il existe douze critères permettant de qualifier un produit ou un procédé de durable, comme l’impact environnemental, la toxicité, la volatilité, etc. Ces trois solvants sont considérés comme verts selon au moins l’un de ces aspects. »

Shenoy complète : « Le Tamisolve® n’est pas reprotoxique, ce qui signifie qu’il ne nuit pas à la reproduction. Le DMSO et le méthyl-THF sont biodégradables, et ce dernier est également issu de ressources biosourcées. »

Filtre à café

Faire fonctionner ces solvants alternatifs n’a pas été simple. « Bien que les polyimides soient documentés dans la littérature scientifique, le fait de changer les solvants traditionnels crée un tout nouvel environnement de synthèse », explique Shenoy. « De plus, certains de ces solvants verts ne sont disponibles à grande échelle que depuis peu, ce qui signifie que nous avions très peu de références pour guider notre travail. »

L’équipe de Leuven a donc dû partir de zéro pour mettre au point un protocole efficace, tout en menant des recherches fondamentales sur les interactions entre le polymère, le non-solvant et les solvants verts. « Nous voulions comprendre les mécanismes à l’œuvre entre ces différents composants. »

Trouver le bon équilibre a été un véritable défi. « Les membranes destinées à la purification du biogaz doivent posséder des pores extrêmement fins pour séparer les molécules de méthane et de dioxyde de carbone », explique Vankelecom. « L’adaptation de notre protocole NIPS nécessitait une grande précision, car les différents éléments du mélange réagissent parfois de façon imprévisible. Sans contrôle optimal, nous pouvions obtenir soit une membrane aux nanopores adéquates, soit un matériau trop poreux, ressemblant davantage à un filtre à café. »

Une application industrielle

Bien que les résultats de cette recherche aient été publiés récemment, le projet est en développement depuis plusieurs années. « Dans cette étude, nous présentons notre compréhension du système, mais en parallèle, nous avons aussi travaillé sur son industrialisation et sa mise sur le marché », précise Vankelecom. L’équipe a déjà identifié plusieurs sites pour tester ces membranes en conditions réelles et évaluer leurs performances comparées aux résultats en laboratoire. Les premiers essais pilotes débuteront dans les prochaines semaines.

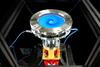

Shenoy, qui a supervisé l’industrialisation et les tests, considère cette étape comme une avancée majeure. « C’était un vrai moment fort pour moi », confie-t-il. « Nous avons travaillé avec ces membranes en laboratoire pendant un certain temps, mais le passage à l’échelle pilote est une tout autre expérience. Nous avons utilisé notre Smart Coater, un dispositif permettant une synthèse en continu via un procédé roll-to-roll, rendant la production bien plus adaptée à l’industrie. »

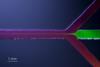

Le projet est mené en collaboration avec le centre de recherche Inagro, qui travaille sur la méthanisation des déchets organiques issus de l’agriculture locale. En parallèle, des chercheurs de la VUB à Bruxelles développent une technologie d’adsorption pour affiner encore davantage la purification du biogaz. « Nous voulons déterminer si nos membranes peuvent suffire à purifier le biogaz ou si nous devons les combiner à la technologie d’adsorption développée par la VUB pour atteindre le niveau de pureté souhaité », précise Vankelecom.

L’objectif principal de cette recherche est de mettre au point un système de purification du biogaz à faible coût, utilisable même à l’échelle des exploitations agricoles. « Nous ne ciblons pas les grandes industries, mais plutôt des fermes locales ou des groupements d’exploitations agricoles », conclut Vankelecom. « Notre priorité n’est donc pas l’efficacité maximale du procédé, mais plutôt son accessibilité et sa facilité d’utilisation. C’est sur ce créneau que nous nous positionnons. »

Nog geen opmerkingen