Kristallisatie, emulsificatie en pervaporatie. Maar dan op basis van microfluïdica. De drie technologieën zijn samengebracht in één spin-off-bedrijf, Secoya Technologies, van de Université libre de Bruxelles (ULB). ‘Wij slagen erin een mate van controle te verkrijgen op het farmaceutische productieproces die de perfectie nadert.’

‘Vóór onze onderzoeken aan de ULB bestond er eigenlijk nog geen technologie die focust op het grensvlak tussen microfluïdica en (bio)farmaceutische productie’, zegt Bart Rimez, medeoprichter en technologieleider kristallisatie van Secoya Technologies. ‘Dat is eigenlijk gek, want door fysisch-chemisch transformaties juist binnenin die piepkleine microfluïdische kanaaltjes te laten plaatsvinden, krijg je een optimale mix en warmte-uitwisseling. En dat komt het product absoluut ten goede. Wij zijn in dat gat gedoken.’

De start-up combineert maar liefst drie microfluïdische technieken, in de velden kristallisatie, emulsificatie en pervaporatie. Later dit jaar moeten de eerste kilogrammen met behulp van hun apparaten geproduceerd kunnen worden, met een focus op de productie van 12 ton per jaar van een lichaamseigen hormoon in 2026 of 2027. ‘Ik verwacht dat ons bedrijf vanaf dan hard gaat groeien’, geeft Rimez aan.

‘Bovendien krijg je economische winst, omdat er minder klassieke productiestappen, zoals het zeven, nodig zijn’

Kristalliseren en scheiden

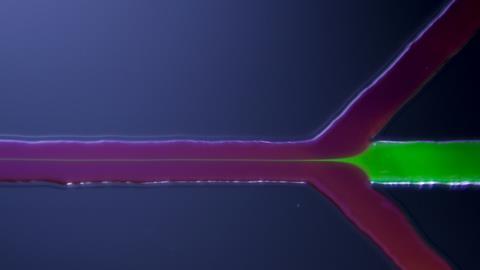

Om welke technieken gaat het eigenlijk? Ten eerste de kristallisatie, het domein van Rimez. ‘In 2013 startte ik mijn postdoconderzoek aan de ULB in het TIPs (Transfers, Interfaces, Processes) lab - microfluidics van Professor Benoit Scheidt’, vertelt hij. ‘Het doel was het transformeren van een industrieel kristallisatieproces gebruikmakend van microfluïdische kanalen. Dat leidde tot een apparaat dat het opgeloste materiaal door nauwe buisjes stuwt. Door een zeer uniforme manier van afkoelen kunnen we heel gericht kristalkernen laten vormen.’

Met het apparaat kun je volgens Rimez voorspellen wat de uiteindelijke grootte van de kristallen gaat zijn. ‘Dat is ideaal voor medicijnen die specifieke groottes nodig hebben. Bovendien krijg je economische winst, omdat er minder klassieke productiestappen, zoals het zeven, nodig zijn.’

Bij de door medeoprichter Adrien Dewandre ontwikkelde emulsificatie-technologie wordt eveneens gebruik gemaakt van microfluïdische principes, maar dan gaat het om het maken van exact gelijke vloeistofbolletjes binnenin een andere vloeistof. Rimez: ‘Dankzij de microfluïdische kanalen van ons apparaat kunnen wij heel nauwkeurige duizenden van die bolletjes per seconde maken.’

‘Vooral bedrijven die zich bezighouden met engineering van medicinale deeltjes kunnen van onze technologieën profiteren’

Tenslotte de pervaporatie. Tot nu werd deze scheidingstechniek vooral gebruik door petroleumraffinaderijen. Maar medeoprichter Jean Septavaux heeft hem geschikt gemaakt voor lab- en pilotproductieschaal door gebruik te maken van een dik membraan in een microfluïdisch systeem. ‘Dit membraan laat alleen het beoogde product in gasvorm door”, vertelt Rimez. ‘Dat leidt tot nagenoeg honderd procent zuiverheid. En je vermijdt de mechanische stress die optreedt bij een klassieke scheiding.’

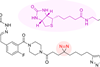

De voordelen zijn dus duidelijk, de toepassingen volgens Rimez ook. ‘Vooral bedrijven die zich bezighouden met engineering van medicinale deeltjes kunnen van onze technologieën profiteren. Denk dan wat kristallisatie betreft aan klassieke farmaceutische bestanddelen zoals Budesonide bij astmabehandeling en hoog-toxische medicijnen voor kankerbehandelingen. Bij emulsificatie kun je denken aan moderne antilichaamproductie en slow-release-medicijnen en wat betreft pervaporatie aan de opzuivering van lipide-nanodeeltjes als vector voor een mRNA-vaccin.’

GMP-licentie

De drie technologieën zijn dus apart van elkaar ontwikkeld, door drie onderzoekers. ‘Maar doordat wij als collega’s – een Vlaming, een Waal en een Fransman nota bene – letterlijk bureaugenoten waren, in dezelfde groep werkten en dezelfde klanten zouden bedienen, leek het ons een goed idee de drie technologieën onder te brengen in één spin-off-bedrijf’, aldus Rimez. ‘De ULB ging daarin mee en dat is vrij uniek, want meestal wordt zo’n idee als zeer risicovol bestempeld.’

Secoya Technologies werd in september 2019 opgericht, vlak voor het beruchte coronajaar. De eerste paar jaren waren daardoor niet mals, want klantbezoek zat er niet in. Ook speelt mee dat verandering in het productieproces vaak erg lastig is voor de farmaceutische industrie, zegt Rimez. ‘Wij kregen bijvoorbeeld steevast de vraag: “Hebben jullie al een good manufacturing practice (GMP)-kwalificatie binnen?” Het is natuurlijk niet aan ons die te halen, want hij is specifiek voor elk product. Maar we hopen dit of volgend jaar wel de bestelling te kunnen leveren die tot zo’n licentie moet gaan leiden. Pas dan zal het grootste struikelblok voor ons als bedrijf zijn gehaald.”

‘Je vermijdt de mechanische stress die optreedt bij een klassieke scheiding’

Daarnaast houdt het team zich doorlopend bezig met verbeteringen van de technologieën. ‘Dat gaat uiteraard continu door’, zegt Rimez. ‘Wat betreft de kristallisatie denk ik dan aan het verder intensiveren van het mixen tijdens het proces, zodat we een nog fijnere controle krijgen over de kristalgrootte.’

In eerste instantie ontwikkelden Rimez en collega’s hun apparaten trouwens op zo’n manier dat ze ook zouden bijdragen aan het vergroenen van de farmaceutische industrie. ‘Maar we kwamen er al snel achter dat dat niet de overtuigende factor is om bedrijven mee te krijgen. Bij hen ligt de focus toch vooral op de economische winst.’

Maar duurzaamheid en het geldbelang hoeven elkaar absoluut niet te bijten, zo constateert het team nu ook. ‘Door het reduceren van het aantal productiestappen en de betere controle over de kwaliteit van het eindproduct gebruik je automatisch minder oplosmiddel en stroom. Dus we zijn nog altijd bezig met green chemistry. En zo hopen ook wij bij te dragen aan het realiseren van een duurzamere toekomst voor de farmaceutische industrie.’

Nog geen opmerkingen